مقدمه

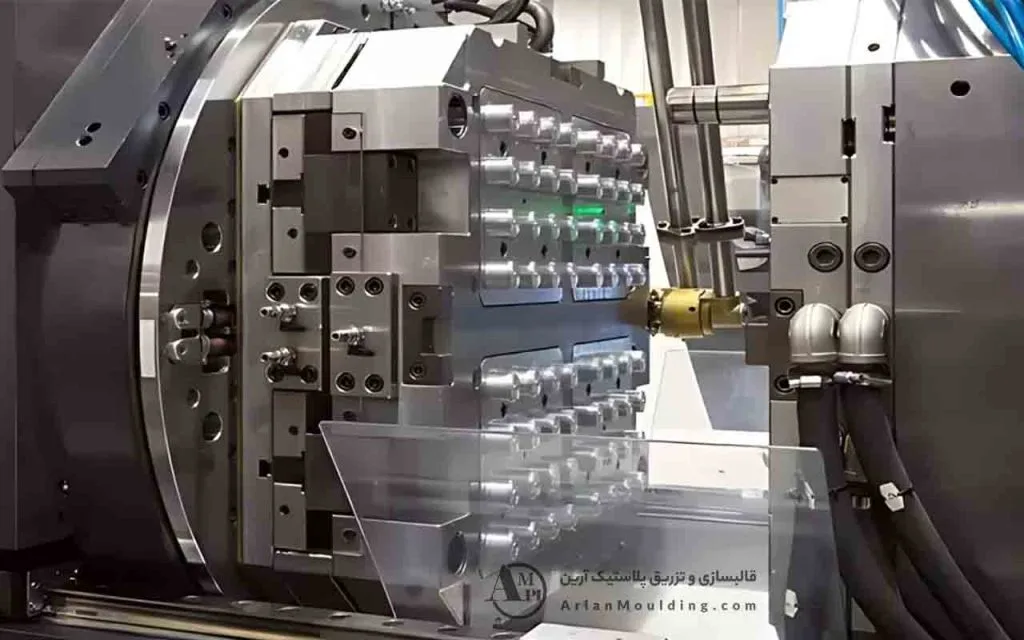

بسیاری از صنعتگران و تولیدکنندگانی که در حوزهی تزریق پلاستیک فعالیت میکنند، همواره به دنبال راهکاری هستند که بتوانند محصول را در تیراژ بالاتر و با هزینهی کمتری تولید کنند. این دغدغه، بهویژه در بازار رقابتی امروز، اهمیت بیشتری پیدا کرده است. قالب چند کویته بهعنوان یکی از راهحلهای کارآمدی که نیاز این مشتریان را پاسخ دهد، مطرح میشود.

با استفاده از قالب تزریق چند کویتی میتوان چند قطعه مشابه را بهطور همزمان تولید کرد و به این ترتیب زمان چرخه تولید و هزینههای نهایی کاهش مییابد.

از سوی دیگر، فعالان این صنعت در کنار انتخاب قالب چند کویته، به بررسی سایر دستهبندیهای رایج مانند قالبهای سهصفحهای ، قالبهای راهگاه سرد و گرم ، قالبهای ساده و قالبهای گیربکسی نیز علاقهمند هستند تا بتوانند متناسب با نیاز پروژه، بهترین گزینه را انتخاب کنند.

به شما اطمینان میدهیم با مطالعه این مقاله، نه تنها با انواع قالب تزریق چند حفره و ویژگیهای هرکدام آشنا خواهید شد، بلکه با مشاهدهی ویدیوهای اختصاصی و کاربردی قرار دادهشده در این محتوا، عملکرد این قالبها را از نزدیک خواهید دید.

همچنین در پایان، توانایی انتخاب آگاهانهتری برای سفارش قالب موردنظر خود خواهید داشت.از سوی دیگر، در این مسیر میتوانید از خدمات تخصصی قالب سازی تزریق پلاستیک آرین بهرهمند شوید.

مجموعهای که سالها تجربه در زمینهی طراحی و ساخت قالب تزریق پلاستیک و همچنین تولید محصولات پلاستیکی به روش تزریق دارد و همواره تلاش کرده است تا با کیفیت بالا، زمان تحویل کوتاه و هزینه مقرونبهصرفه، پاسخگوی نیاز صنعتگران و تولیدکنندگان باشد.

فهرست

- انواع قالب تزریق براساس کویتی

- تفاوت قالب های چند کویته و تک کویته

- چیدمان قطعه و راهگاه در انواع قالب های چند کویته

- مراحل طراحی و ساخت اجزای قالب چند کویته

- کاربرد قالب تزریق چند کویتی در صنایع مختلف

- مزایا، معایب و چالش های قالب چند کویته

- مزایا و معایب قالب تک کویته

- راهکارهایی برای کاهش مشکلات قالب های چند کویته

- قالب های چند کویته ساخته شده در قالب سازی تزریق پلاستیک آرین

- قالب تک کویته در برابر قالب تزریق چند حفره و قالب خانواده ای

- سوالات متدوال

انواع قالب تزریق براساس کویتی

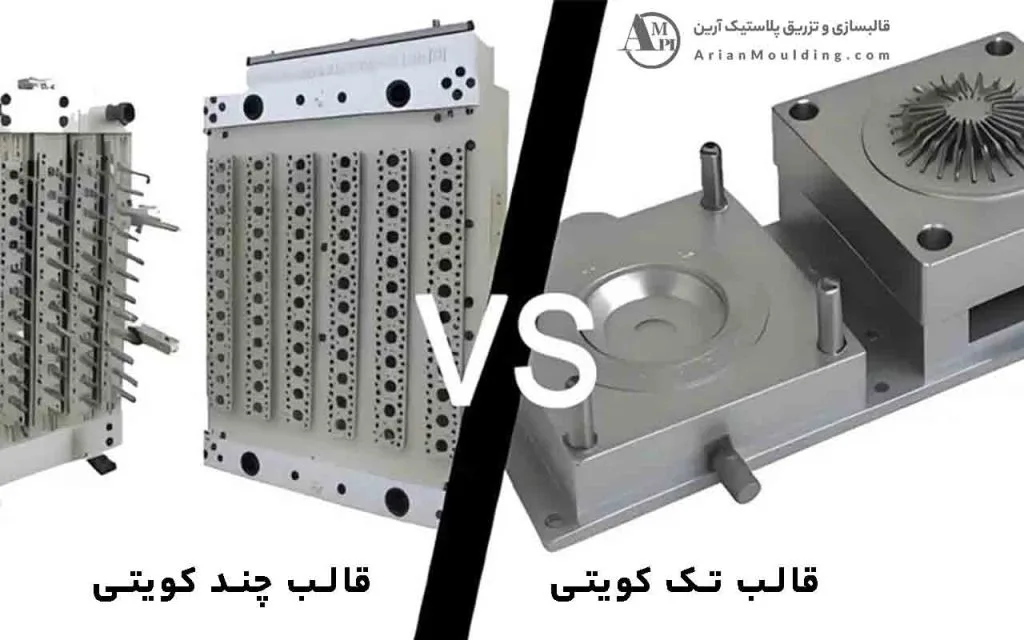

حفرهها یا کویته ها قلب هر قالب تزریقی محسوب میشوند، زیرا پلاستیک مذاب را به شکل قطعه مورد نظر در میآورند. در قالبگیری قالب های چند کویته ، وجود چندین حفره باعث تولید همزمان چند قطعه در هر سیکل میشود، در حالی که قالب تک حفره ای تنها یک قطعه تولید میکند.

تعداد و آرایش حفرهها تأثیر مستقیمی بر سرعت تولید، هزینه و یکنواختی قطعات دارد. یک قالب با طراحی دقیق میتواند پرشدن یکنواخت، خنککاری مناسب و خروج روان قطعات را تضمین کند و بدین ترتیب احتمال بروز مشکلاتی همچون تاببرداشتگی یا ایجاد حفرههای داخلی را به حداقل برساند.

توجه داشته باشید که مشکلات زیادی هنگام تولید به وجود میآید که بررسی کردن علت پیدایش هرکدام و راه برطرف کردن آن ها احتیاج به مقالهی جداگانهای دارد. به همین جهت در مقالهی زیر تلاش کردیم هریک از این مشکلات مانند خطوط جریان، فرورفتگیها، پوسته پوسته شدن سطح، خطوط جوش و… که هنگام تولید پیش میآید را بررسی کنیم و برای هریک از آنها راه حلی ارائهدهیم.

مطالعه بیشتر : ۷ نقص رایج در تزریق پلاستیک و راهکارهای جلوگیری از آنها

قالب تک کویته چیست

قالب تک کویته تنها دارای یک سنبه و ماتریس برای تزریق هستند. در فرآیند تولید به روش تزریق پلاستیک، این قالبها در هر چرخه قادر به تولید یک قطعه پلاستیکی میباشند. در ادامه چند ویژگی این قالب های تزریق پلاستیک را بررسی خواهیمکرد.

سادگی

قالب پلاستیک تک حفره ای به دلیل وجود تنها یک کویته، طراحی و ساخت سادهتری دارد. این امر سبب میشود قالب تک کویته برای تولید ساختارهای پیچیده گزینهای مناسب باشد.

در این نوع قالب، طراحان صرفاً بر فرآیند پر شدن، خنکسازی و خروج قطعه از قالب در یک کویته تمرکز میکنند که در نتیجه، پیچیدگی طراحی کاهش مییابد.

هزینه

از نظر ساخت و نگهداری نسبت به قالب چند حفره مقرونبهصرفهتر بوده و گزینهای مطلوب برای شرکتهایی است که تولیدات خود را در تیراژ محدود انجام میدهند.

تولید به روش تزریق پلاستیک با استفاده از قالب تک حفره نسبت به سایر قالبها، به مواد اولیه و زمان پردازش کمتری نیاز دارد؛ ازاینرو سرمایهگذاری اولیه نیز پایینتر خواهد بود.

انعطافپذیری

تغییر و اصلاح قالب تک حفره ای در این دسته از قالب ها به سادگی امکانپذیر است، به همین دلیل برای تولیدات متنوع با حجم کم بسیار کارآمد محسوب میشود.

استفاده از این قالب ها به تولیدکنندگان امکان میدهد تا قالبها را با سهولت بیشتری تغییر داده و نیازهای متنوع تولید را برآورده کنند، بدون آنکه وقفههای طولانی در خط تولید ایجاد شود.

قالب چند کویته چیست

قالب های چند کویته که گاهی با عنوان قالب های چند حفره ای نیز شناخته میشود، قالب تزریق پلاستیکی است که در آن از چندین حفره استفاده میشود تا چند قطعه بهطور همزمان و تنها با یک تزریق تولید شوند.

بهکارگیری قالب های چند کویته یک روش استاندارد در قالبگیری تزریقی به شمار میرود. تمامی شرکتهای فعال در صنعت تزریق پلاستیک ، از جمله قالب سازی تزریق پلاستیک آرین ، توانایی ساخت و تولید قطعات تزریقی با استفاده از قالب چند کویته را دارند.

با این حال، طراحی یک قالب تزریق چند کویتی نیازمند دقت و ملاحظات ویژهای است؛ چراکه برای اطمینان از پر شدن یکنواخت هر حفره با فشار یکسان، محل قرارگیری گیت تزریق ، بوش اسپرو و راهگاهها باید بهطور دقیق تعیین شود.

توجه داشته باشید که قالب های چند حفره ای نباید با قالب تزریق پلاستیک چند مرحلهای یا چندشات اشتباه گرفتهشود.

در این قالبها، دو یا چند گرانول پلاستیکی که معمولاً از جنسهای متفاوتی هستند، در فرایند های جداگانه داخل قالب تزریق میشود.

این فرایند بهویژه برای تولید قطعات روکشدار که ترکیبی از بخشهای سخت و نرم هستند، مورد استفاده قرار میگیرد.

تفاوت قالب های چند کویته و تک کویته

همانطور که در ویدیو بالا مشاهده میکنید؛ تفاوت اصلی میان قالب تک حفره ای و قالب پلاستیکی چند حفره ای ، در تعداد حفرههای موجود در قالب است. از آنجا که در قالب تک حفره ای تنها یک حفره برای تزریق گرانول پلاستیکی وجود دارد، این قالبها در هر چرخه فقط یک محصول تولید میکنند.

در مقابل، قالب پلاستیکی چند حفره ای حداقل شامل دو حفره و دو سنبه هستند که همگی یکسان بوده و بهصورت جفتهای متقارن و با تعداد زوج طراحی میشوند. به دلیل فراوانی حفرهها، قالب پلاستیکی چند حفره ای قادرند در یک چرخه تولید، دهها یا حتی صدها قطعه نهایی را با توجهبه ظرفیت دستگاه تزریق پلاستیک تولید کنند.

به طور حتم هریک از این قالب ها مزایا و محدودیت های خود را دارد که در ادامه به بررسی هریک از آن ها میپردازیم.

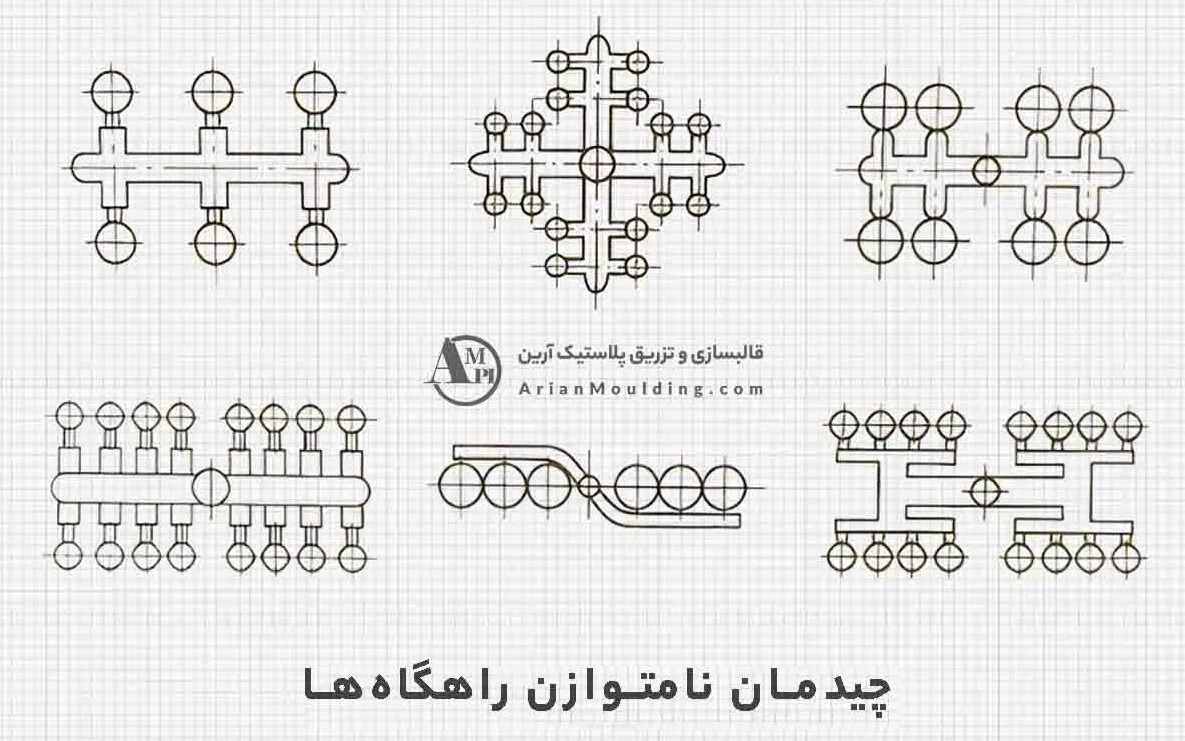

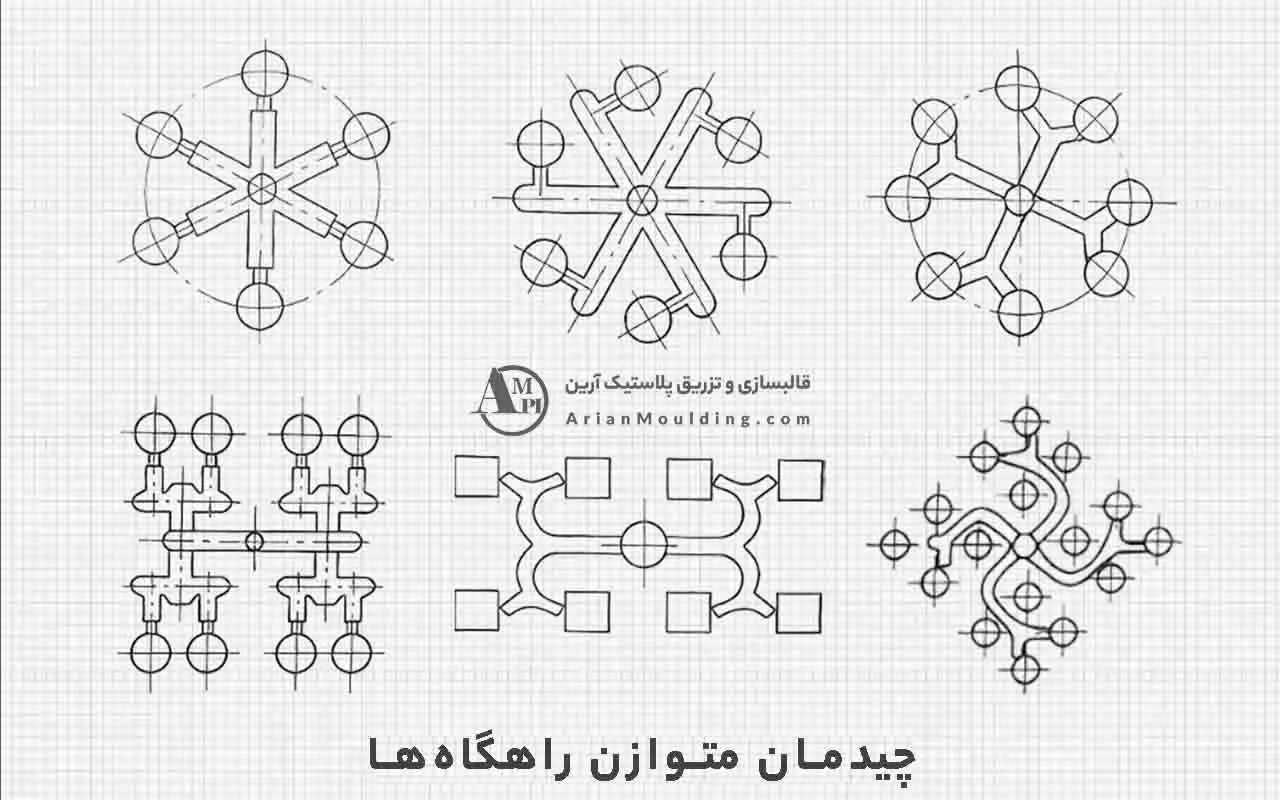

چیدمان قطعه و راهگاه در انواع قالب های چند کویته

دو شیوه اصلی برای چیدمان راهگاه در قالبها وجود دارد: سیستم متعادل و سیستم نامتعادل. در سیستم راهگاه متعادل، طول، شکل و ابعاد مقطع راهگاه از اسپرُو تا تمامی کویتهها یکسان طراحی میشود.

این امر تعادل حرارتی و یکنواخت جریان پلاستیک را در هر کویته تضمین میکند و در نهایت به تولید قطعاتی با کیفیت همسان منجر میگردد. در مقابل، در سیستم راهگاه نامتعادل، گرانول مذاب در زمانهای مختلف وارد کویتهها میشود و این موضوع باعث تفاوت در فرآیند پرشدن و احتمالاً تغییر در کیفیت نهایی قطعات خواهد شد.

با وجود این، رانرهای نامتعادل میتوانند مزایایی از قبیل چیدمان فشردهتر کویتهها، کاهش ابعاد کلی قالب و کوتاهتر شدن طول راهگاه را به همراه داشته باشند.

صرفنظر از انتخاب سیستم متعادل یا نامتعادل، لازم است کویتهها نسبت به مرکز قالب های چند حفره ای متقارن طراحی شوند. همراستایی مرکز پیشبینیشده کویتهها و راهگاه با مرکز نیروی گیره دستگاه تزریق، از ایجاد گشتاورهای ناخواسته و انحراف قالب در حین تزریق جلوگیری میکند.

فشار تزریق یکنواخت و نگهداری دمای مواد مذاب در تمام کویتهها از مزیت های اصلی سیستم راهگاه متعادل است. این ویژگی بهویژه در قالبهای چندکویته اهمیت دارد، زیرا یکنواختی تولید قطعات در تمامی حفرهها یک ضرورت محسوب میشود.

اصول طراحی راهگاه در قالب های چند کویته

- پلاستیک مذاب باید با کوتاهترین مسیر و کمترین افت حرارت و فشار وارد کویته شود.

- جریان مذاب باید بهطور همزمان از چندین گیت و تحت شرایط دما و فشار یکسان وارد کویته گردد.

- اگرچه مقاطع راهگاه، هرچقدر بزرگتر باشد جریانپذیری و فشار پرشدن مطلوبتری فراهم میکند، اما بهمنظور صرفهجویی در مواد، استفاده از مقاطع کوچکتر ترجیح داده میشود.

- نسبت سطح به حجم راهگاه باید در حداقل ممکن باشد تا از اتلاف مواد جلوگیری شود و فرآیند خنککاری بهبود یابد.

- زبری سطح رانرها نباید بیش از حد پایین باشد، زیرا میتواند موجب کشیده شدن مواد سرد به درون کویته گردد.

- اتصال راهگاه و گیت تزریق غالباً با استفاده از قوسها و شیبهای ملایم طراحی میشود تا جریان مذاب تسهیل شده و مقاومت در برابر حرکت کاهش یابد.

ضرورت طراحی انشعاب راهگاه در قالب

انشعاب راهگاه معمولاً زمانی مورد استفاده قرار میگیرد که تقسیم جریان پلاستیک مذاب به چند مسیر یا جهت مختلف درون کویته قالب ضروری باشد. این امر به پرشدن بهتر قالبهای پیچیده یا قالب چند حفره کمک میکند و جریان مذاب را به بخشها یا اجزای مشخص قطعه هدایت میکند.

با این حال، در برخی موارد، یک طراحی ساده راهگاه بدون استفاده از انشعاب نیز میتواند برای دستیابی به پرشدن مناسب و کیفیت مطلوب قطعه کفایت کند. تصمیمگیری در خصوص ضرورت استفاده از انشعاب راهگاه به نیازهای خاص طراحی قطعه و شرایط فرآیند تزریق بستگی دارد.

مراحل طراحی و ساخت اجزای قالب چند کویته

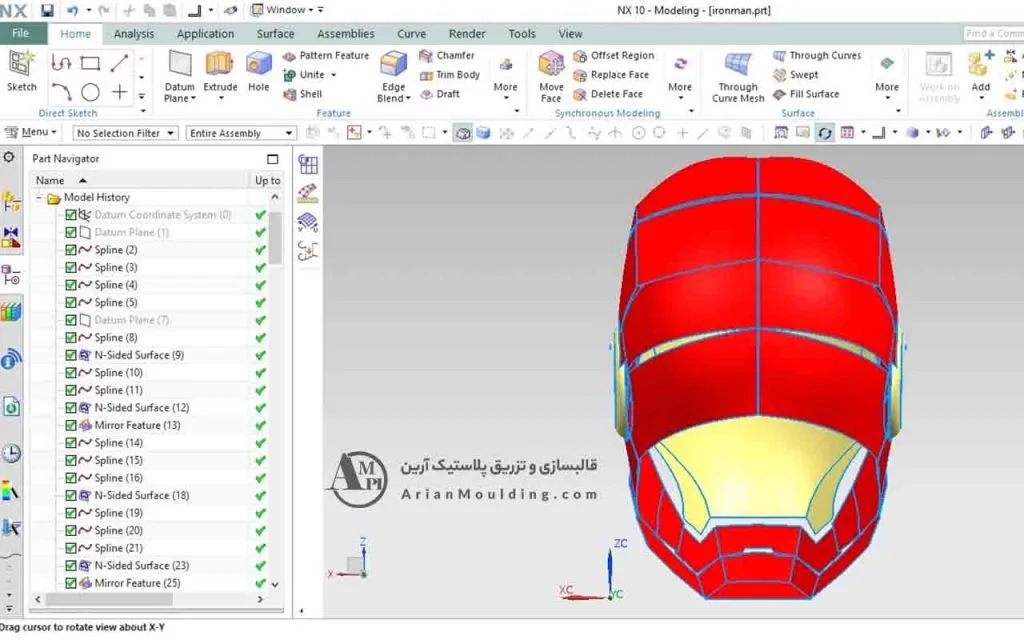

طراحی مکانیکی پایه و اساس تولید محصولات مختلف به شمار میرود و تأثیر چشمگیری بر عملکرد خط تولید دارد. امروزه نرمافزارهای طراحی به کمک رایانه (CAD)، تحلیل و شبیهسازی های متنوع به طور گسترده در صنعت قالب سازی تزریق پلاستیک مورد استفاده قرار میگیرند تا بهرهوری افزایش یابد، خطاها کاهش پیدا کند و هزینهها به حداقل برسد.

نرمافزارها و تکنولوژی های کلیدی در طراحی قالبهای چند کویته

هریک از این نرمافزار ها کابردهای مختلفی در طراحی و شبیه سازی قالب پلاستیکی چند حفره ای دارد، که در ادامه به صورت اجمالی آنها را بررسی میکنیم.

۱. Autodesk Moldflow

امکان شبیهسازی و ارزیابی طراحیهای قالب های طراحی شده را فراهم میکند و شامل دو ابزار اصلی است:

- AMA (Plastic Parts Consultant): ابزاری ساده و سریع برای تحلیل امکانسنجی طراحی توسط طراحان و مهندسان.

- AMI (Advanced Molding Analysis Expert): با قابلیتهای پیشرفتهتر.

این نرمافزار به دلیل رعایت الزامات کیفی، کاهش هزینه و خطاها، بهینهسازی طراحی و کوتاه شدن چرخه توسعه، کاربرد گستردهای در صنعت پلاستیک دارد.

۲. AutoCAD

این نرمافزار برای ترسیم نقشه های مهندسی و صنعتی کاربرد فراوانی دارد؛ که به طور حتم مهندسان نقشه کشی و عمران این ابزار را بهتر از هر شخص دیگهای میشناسند.

از این نرم افزار به طور گسترده در صنایع مختلف از جمله ساختوساز، الکترونیک و پوشاک مورد استفاده قرار میگیرد.

- نقاط قوت: ابزارهای ترسیمی (خط، دایره، اسپلاین)، ابزارهای کمکی (گرفتن اشیاء، حالت عمود، ردیابی).

- نقطه ضعف: محدودیت در پردازش جداول.

۳. Pro/Engineer (Creo)

نرم افزار ProEngineer یکی از نرم افزارهای پیشرفتهی CAD\CAM میباشد که برای طراحی، محاسبه و تولید محصولات صنعتی استفاده میشود. این نرم افزار علاوهبر محیط مدلسازی (Solid & Surface) بسیار قوی، دارای رابط بین ماشین کاری با انواع دستگاههای CNC نیز میباشد.

- بهعنوان استاندارد صنعتی برای طراحی و تولید یکپارچه شناخته میشود.

- مبتنی بر یک پایگاه داده یکپارچه است که امکان بهروزرسانی آنی در بخشهای مختلف را فراهم میسازد.

۴. SolidWorks

سالیدورک نرم افزار پیشرفتهای است که به منظور طراحی سازه های صنعتی به صورت سه بعدی به کار میرود. این نرمافزار محبوبیت بالایی بین مهندسان مکانیک و کارشناسان طراحی مکانیکی دارد. برخی از قابلیت های نرم افزار SolidWorks عبارتند از :

- مدلسازی محصولات با پیچیدگی های خاص

- استفاده از تکنولوژی های CALS

- ساخت مستندات

- پرزنت محصولات با کیفیت بالا

۵. Unigraphics NX (Siemens NX)

این نرم افزار قدرتمندی که توسعه و افزایش بازدهی محصولات را امکانپذیر مینماید؛ نسل جدیدی از طراحی، شبیهسازی و ساخت را به مهندسان ارائه کردهاست که شرکت ها را با ارزش واقعی تکنولوژی آشنا میسازد. برخی از قالبیت های این نرمافزار عبارتند از :

- طراحی و مدلسازی محصولات متنوع

- پردازش طراحی های پیچیدهی صنعتی

- مدیریت چرخهی طول عمر محصول (PLM)

- راهکارهای نوین طراحی

۶. Cimatron

سیستم سه بعدی این نرمافزار برای تجهیز فرآیند ابزارسازی و قالب سازی تزریق پلاستیک از سفارش، طراحی، اعمال تغییرات مهندسی تا برنامه نویسی کاربرد دارد. برخی از قابلیتهای کلیدی نرم افزار Cimatron شامل :

- برنامه نویسی خودکار و پیشرفته NC برای کاهش زمان برنامه نویسی و ماشینکاری

- ساخت سریع و راحت ابزارهای با کیفیت در عین کاهش هزینه ها

- طراحی قالب های ریخته گری و قالب های تزریق پلاستیک

مراحل کلیدی طراحی قالب های چند حفره ای

۱. تحلیل طراحی قطعه

تحلیل طراحی قطعه، گام نخست و اساسی در ساخت قالب چند حفره است. این فرآیند تضمین میکند که قطعه قابلیت تولید داشتهباشد و برای تولید در تیراژ بالا مناسب باشد. طراحان باید هندسه قطعه را قبل از ایجاد مشکلات احتمالی، مانند زیربُرشها، لبههای تیز یا دیوارههای نازک بررسی کنند.

یکی دیگر از مشکلاتی که ممکن است فرآیند تولید قالب های چند حفره ای را دشوار کند، مواد اولیهای است که در تولید قطعه به کار میرود؛ زیرا ویژگیهایی همچون انقباض، انبساط حرارتی و رفتار جریان ماده بر عملکرد قالب تزریق اثرگذار است.

بنابراین استفاده از ابزارهای نمونهسازی یا شبیهسازی به طراحان کمک میکند تا نواقص طراحی در مراحل اولیه شناسایی کنیم و اصلاحات لازم را برای دستیابی به تکرارپذیری دقیق حفرهها و عملکرد کارآمد قالب را به نتیجه برسانیم.

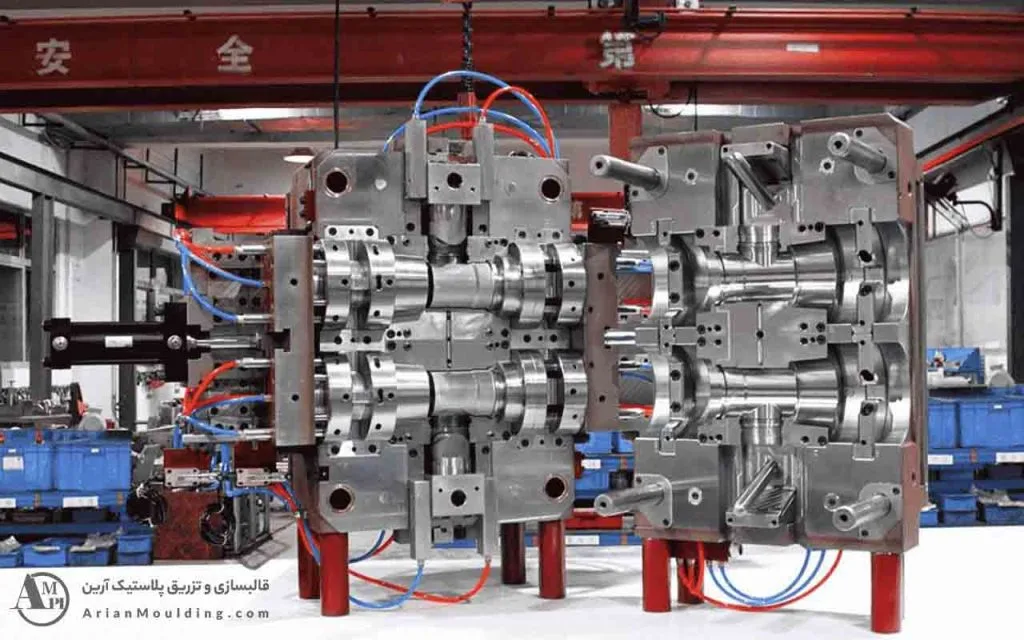

۲. انتخاب ساختمان قالب مناسب

ساختمان قالب نقش زیربنای ساختار قالب های چند کویته را ایفا میکند، بنابراین انتخاب درست آن بسیار حیاتی است. این ساختمان باید استحکام کافی برای تحمل فشار تزریق در زمان تولید را داشتهباشد.

معمولاً ساختمان و اجزای اصلی قالب از فولادهای سختکاریشده ساخته میشوند تا در برابر سایش ناشی از چرخههای مکرر مقاوم باشند. طراحان باید ابعاد و نحوه آرایش حفرهها را طوری در نظر بگیرند تا ساختمان قالب بدون بزرگتر شدن صفحات قالب، تمامی حفره های مد نظر ما را در قالب جای دهد.

از طرفی سازگاری ساختمان با کانالهای خنککننده و مکانیزمهای پران اهمیت زیادی دارد تا یکپارچگی سیستم و عملکرد بهینه قالب تضمین شود.

۳. بهینهسازی چیدمان حفرهها

بهینهسازی چیدمان حفرهها برای جریان مناسب گرانول مذاب و عملکرد مطلوب قالب ضروری است. حفرهها باید بهصورت متقارن چیده شوند تا عدم تعادل در فرآیند تزریق کاهش یابد.

معمولاً از آرایشی استفاده میشود که ضمن کوچک نگهداشتن ابعاد کلی قالب، فاصله یکسانی میان حفرهها ایجاد کند تا تنشهای مکانیکی بهطور یکنواخت توزیع شوند.

علاوه بر این، جهتگیری حفرهها باید بهگونهای باشد که از بروز مشکلاتی مانند خطوط جوش، تابیدگی یا سایر عیوب جلوگیری کند. بهرهگیری از نرمافزارهای پیشرفته CAD و شبیهسازی جریان مواد میتواند به طراحی چیدمان کمک کند که میان عملکرد، بهرهوری ماده و مقرونبهصرفه بودن هزینه ساخت تعادل را برقرار سازد.

۴. طراحی سیستم راهگاه

سیستم راهگاه بهعنوان مسیر جریان ماده مذاب از واحد تزریق به حفرهها عمل میکند. طراحی کارآمد این سیستم برای پرشدن یکنواخت تمامی حفرهها حیاتی است.

سیستم راهگاه باید اتلاف ماده و افت فشار را به حداقل برساند و درعینحال جریان متوازن را تضمین کند. طراحان معمولاً باتوجهبه تیراژ تولید، مصرف مواد اولیه و موارد دیگر، از راهگاه گرم یا راهگاه سرد استفاده میکنند.

راهگاه گرم موجب کاهش هدررفت ماده میشوند اما نیازمند کنترل دقیق دما هستند، در حالی که راهگاههای سرد سادهتر و مقرونبهصرفهترند. انتخاب اندازه و موقعیت صحیح راهگاهها نقش مهمی در جلوگیری از عیوب و بهبود کیفیت قطعات دارد.

مقایسه بین راهگاه گرم و راهگاه سرد و بررسی تفاوت های بین این دو سیستم تغذیه به مقالهی جداگانهای احتیاج دارد که در این بخش از مقاله فرصت پرداختن به آن نیست؛ اگر علاقهمندید که بیشتر در رابطه با کاربرد هریک از این راهگاهها بدانید مطالعه مقاله زیر را از دست ندهید.

۵. اطمینان از تهویه و خنک کاری مناسب

خنککاری مناسب برای حفظ کیفیت یکنواخت قطعه و دستیابی به چرخههای تولید بهینه ضروری است. تهویه مناسب برای خروج هوای محبوس در حین تزریق کمک میکند؛ از بروز عیوبی مانند سوختگی سطحی یا پرشدگی ناقص جلوگیری نماید.

کانالهای خنککننده نیز باید بهصورت استراتژیک طراحی شوند تا توزیع دما در تمامی حفرهها یکنواخت باشد. این امر از بروز تابیدگی، انقباض یا افزایش بیشازحد زمان خنککاری پیشگیری میکند.

کاربرد قالب تزریق چند کویتی در صنایع مختلف

قالب های چند حفره ای و تک حفره ای از ابزار های کلیدی در تولید قطعات با کیفیت بالا در صنایع مختلف به شمار میروند و برای تولیدکنندگان، راهکارهایی مقرونبهصرفه و کارآمد فراهم میکنند.

قالب های چند حفره ای امکان تولید همزمان چندین قطعه را فراهم میسازند و بدین ترتیب بهرهوری را افزایش داده و هزینهها را کاهش میدهند. در مقابل، قالبهای تک حفرهای که در هر چرخه تنها یک قطعه تولید میکنند، برای تولیدات کمتیراژ و با دقت بالا بسیار مناسب هستند.

این قالبها در حوزههای متنوعی مانند صنعت خودرو ، لوازم خانه و آشپزخانه ، صنایع سرگرمی و اسباب بازی ، تجهیزات پزشکی و الکترونیک کاربرد دارند.

حوزههای کاربردی قالب پلاستیکی چند حفره ای

تولید انبوه

قالب های چند کویته برای تولید انبوه قطعات پلاستیکی همچون قطعات خودرو ، لوازم خانگی و قطعات جانبی بسیار مناسب هستند. این قالبها با افزایش سرعت چرخه تولید و کاهش هزینهها ، پاسخگوی نیاز به تولید سریع و مقرونبهصرفه در بازار میباشند.

محصولات با دقت بالا

طراحی دقیق و یکنواختی قالب تزریق چند حفره باعث میشود این قالبها برای محصولاتی که نیازمند دقت ابعادی بالا و کیفیت یکنواخت هستند، ایدهآل باشند.

به عنوان نمونه، تجهیزات پزشکی و محصولات الکترونیکی نیازمند دقت و کیفیتی است که مستقیماً بر عملکرد و ایمنی دستگاه تأثیر میگذارد و قالب های چند حفره ای قادر به تأمین آن هستند.

قطعات استاندارد

قالب های چند حفره ای برای تولید قطعات استاندارد مانند پیچها و بستها نیز کاربرد گستردهای دارند. این قطعات معمولاً باید در مقیاس بزرگ تولید شوند و ابعاد و کیفیت آنها باید بهطور سختگیرانه یکنواخت باشد تا قابلیت تعویضپذیری در فرآیند مونتاژ تضمین شود.

استفاده از قالب های چند حفره ای باعث افزایش کارایی خطوط تولید و رعایت الزامات تولید انبوه میشود.

حوزههای کاربردی قالب پلاستیکی تک حفره ای

تولید در مقیاس کوچک

قالب تک حفره ای برای تولید در تیراژ کمتر بسیار مناسب است، بهویژه در مرحله ورود محصول جدید به بازار که معمولاً تقاضا محدود است. این قالبها ضمن کاهش فشار موجودی انبار، امکان واکنش سریع به نیاز بازار را فراهم میکنند.

بهعنوان مثال، استارتاپها و شرکت های کوچک و متوسط میتوانند با استفاده از قالب تک حفره ، هزینه سرمایهگذاری اولیه را کاهش دهند و تولید را بهصورت انعطافپذیر مدیریت کنند.

محصولات با ساختار پیچیده

قالب تک حفره برای تولید قطعاتی با هندسه پیچیده و ساختار داخلی خاص بسیار کارآمد هستند. طراحی و ساخت قالب تک حفره سادهتر بوده و امکان اصلاح و آزمایشهای مکرر در مراحل طراحی و تولید را فراهم میکنند. ازاینرو، برای قطعاتی با ساختار پیچیده، این نوع قالبها گزینهای مناسب به شمار میروند.

تولید چندگانه

قالب های تک کویته برای تولید تیراژ پایین، همچون محصولات سفارشی و شخصیسازیشده بسیار مناسب هستند. این قالبها به تولیدکنندگان اجازه میدهند برنامه تولید را بر اساس نیاز مشتری بهسرعت تغییر دهند و با تعویض یا تنظیم سریع قالبها پاسخگوی تقاضای متنوع بازار باشند.

مزایا، معایب و چالش های قالب چند کویته

قالب چند حفره با تولید همزمان چندین قطعه در یک چرخه، بهرهوری تولید را افزایش داده و هزینهها را کاهش میدهند. با این حال، این قالبها چالشهایی همچون پیچیدگی بیشتر طراحی و نیاز به نگهداری تخصصی را نیز به همراه دارند.

مزایا قالب چند حفره

این قالبها با کوتاه کردن زمان چرخه و کاهش هزینه مواد، ظرفیت تولید را به حداکثر میرسانند. با وجود این، طراحی دقیق و نگهداری آنها ضروری است که میتواند هزینههای اولیه و پیچیدگی فرآیند را افزایش دهد. در ادامه به برخی از مزایای قالب های چند حفره اشاره خواهیم کرد.

افزایش بهرهوری تولید

در قالب چند حفره ، چندین حفره روی سطح قالب تعبیه میشود و در هر فرآیند تزریق، تعداد زیادی قطعه بهطور همزمان تولید میگردد. این امر بهویژه در تولید انبوه، مدتزمان چرخه تولید را کاهش داده و نیاز بازار را تأمین میکند. بهعنوان مثال، اگر یک قالب هشتحفرهای در اختیار داشته باشیم، میزان خروجی در هر ساعت تا هشت برابر یک قالب تک حفره افزایش مییابد که بهطور چشمگیری بهرهوری خط تولید را بهبود میبخشد.

کاهش هزینه واحد

هرچند هزینه ساخت اولیه قالب چند حفره بالا است، اما هزینه تولید هر قطعه با افزایش تیراژ بهشدت کاهش مییابد. این صرفهجویی اقتصادی بهویژه در تولیدات انبوه نمود بیشتری دارد. در چنین شرایطی، هزینههای توزیعشده مواد، نیروی کار و انرژی کاهش یافته و هزینه نهایی هر قطعه پایین میآید.

یکنواختی و کنترل کیفیت

طراحی قالب تزریق چند حفره نیازمند تلرانسهای دقیق است و تمامی قطعات تولیدشده در حفرهها باید از نظر ابعادی و جزئیات کاملاً یکسان باشند. این ویژگی در تولید محصولاتی که نیازمند دقت و استاندارد بالا هستند اهمیت ویژهای دارد. بهعنوان مثال، تجهیزات پزشکی یا محصولات الکترونیکی پیشرفته به دقت ابعادی بسیار بالا نیاز دارند که با استفاده از قالب تزریق چند حفره میتوان به سازگاری و یکنواختی در تولید دستهای دست یافت.

معایب قالب پلاستیکی چند حفره ای

در کنار تمامی مزایای گفته شده، به طور حتم این دسته از قالب ها معایب و چالش های خاص خود را به همراه دارد؛ بررسی این موارد به ما کمک میکند که با آگاهی بیشتری نسبت به ساخت قالب چند حفره تصمیمگیری کنیم.

پیچیدگی طراحی قالب

طراحی قالب تزریق چند حفره به دلیل نیاز به دقت بالا و پرشدن یکنواخت کانالهای جریان بهمراتب دشوارتر است. این موضوع مستلزم تخصص و تجربه بالا در طراحی قالب بوده و فرآیند طراحی و ساخت را طولانیتر و پرهزینهتر میسازد.

هزینه اولیه بالا

قالب تزریق چند کویتی بهدلیل پیچیدگی در طراحی، استفاده از مواد خاص و نیاز به دقت بالا در فرآیند ساخت، در ابتدا هزینهبر هستند. برای شرکتهای کوچک و متوسط، این هزینه میتواند بار مالی سنگینی ایجاد کند. بازگشت سرمایه اولیه نیز باید بهدقت بررسی شود؛ زیرا در بسیاری موارد، بهویژه در تولیدات کمتیراژ، امکان جبران هزینهها وجود ندارد.

پیچیدگی نگهداری و تعمیرات

نگهداری و تعمیر قالب تزریق چند کویتی دشوارتر است و نیاز به تکنسینهای متخصص دارد. در صورت بروز مشکل در یکی از حفرهها، کل خط تولید متوقف میشود تا تعمیرات انجام گیرد. این امر میتواند موجب اختلال در فرآیند تولید و کاهش بهرهوری گردد.

مزایا و معایب قالب تک کویته

قالب پلاستیک تک حفره ای گزینهای رایج برای تولید تعداد محدودی از قطعات بهصورت کارآمد محسوب میشوند. با این حال، این قالبها دارای مزایا و محدودیتهای خاصی هستند که آنها را برای نیازهای تولیدی مشخص مناسب میسازد.

مزایای قالب ها تک حفره ای

این نوع قالبها امکان تولید قطعات با کیفیت بالا و هزینه اولیه کمتر را فراهم میکنند. آنها برای تولید در تیراژ پایین بهترین گزینه هستند، اما در تولید انبوه کارایی کمتری دارند؛ زیرا زمان چرخه طولانیتر و هزینه هر واحد بالاتر خواهد بود. در ادامه به بررسی مزایای قالب های تک حفره میپردازیم.

طراحی ساده قالب

در مقایسه با قالب تزریق چند کویتی ، طراحی و ساخت قالب پلاستیک تک حفره ای نسبتاً آسانتر است و نیازی به در نظر گرفتن مشکل پرشدن یکنواخت چندین حفره وجود ندارد. بنابراین، مرحله طراحی و ساخت قالب سادهتر و سریعتر انجام میشود. برای مبتدیان یا کسبوکارهای کوچک، قالب پلاستیک تک حفره ای یک گزینه ساده و مناسب محسوب میشوند.

هزینه اولیه پایین

هزینه ساخت قالب پلاستیک تک حفره ای به دلیل سادگی در طراحی و تولید پایینتر است. این قالبها برای تولید در مقیاس کوچک یا تولید آزمایشی محصولات جدید بسیار مناسب و مقرونبهصرفه هستند. به این ترتیب، شرکتها میتوانند با سرمایه اندکی به صورت آزمایشی محصول مدنظرشان را تولید کنند تا از صحت طراحی محصول و وجود تقاضا در بازار اطمینان حاصل کنند.

انعطافپذیری بالا

قالب تک کویته بهراحتی قابل تعویض و تنظیم هستند و بنابراین برای تولید چندگونه با تیراژ پایین بسیار مناسباند. این ویژگی به شرکتها امکان میدهد تا بهسادگی برنامهریزی تولید و استراتژی تأمین خود را بر اساس روند بازار و نیاز مشتریان تغییر دهند. قالب تک کویته بهویژه در تولید محصولات استاندارد و غیر استاندارد، انعطافپذیری بالایی دارند.

معایب قالب پلاستیکی تک حفره ای

سرمایه گذاری جهت ساخت قالب های تک حفره برای قطعاتی که تیراژ تولید زیادی دارند، یکی از اشتباهاتی است که تولید کنندگان هنگام ساخت قالب تزریق پلاستیک مرتکب میشوند. با ما همراه باشید تا مشکلات مختلفی که ساخت قالب پلاستیک تک حفره ای ؛ خط تولید محصولات را به چالش میکشد، بررسی کنیم.

بهرهوری پایین تولید

قالب تک کویته در هر چرخه تزریق تنها یک قطعه تولید میکنند، بنابراین میزان بهرهوری آنها پایین است. در تولید انبوه، این روش پاسخگوی نیاز بازار نیست و زمان چرخه تولید نیز طولانیتر است. در نتیجه، برای دستیابی به خروجی مشابه، به تعداد بیشتری قالب و ماشین تزریق نیاز خواهد بود که هزینه تولید را بهطور قابل توجهی افزایش میدهد.

هزینه بالای هر واحد

به دلیل بهرهوری پایین، هزینه تولید هر قطعه در قالب تک کویته نسبتاً بالاست. از این رو، این قالبها برای تولید انبوه مقرونبهصرفه نبوده و با افزایش تیراژ، محدودیتها و معایب آنها به تدریج آشکار میشود.

چالشهای یکنواختی و کنترل کیفیت

هرچند طراحی قالب تک حفره ای سادهتر است، اما در عمل مسائل متعددی در زمینه کنترل کیفیت و تطابق با استانداردها مطرح میشود. این مسئله بهویژه در تولیدهای مکرر و در مقایسه میان دستههای مختلف تولید، بهصورت پررنگتری ظاهر میشود و میتواند بر یکنواختی محصول نهایی تأثیر بگذارد.

راهکارهایی برای کاهش مشکلات قالب های چند کویته

ساخت قالب تزریق چند کویتی که بتواند بهطور همزمان دو، چهار یا هشت قطعه تولید کند، در نگاه نخست روشی ساده برای افزایش حجم تولید و کاهش هزینه قطعه به نظر میرسد، اما تنها در صورتی که اقدامات لازم بهطور صحیح انجام شوند و بررسیهای اولیه بهدقت صورت گیرد. طراحی یک قالب پلاستیکی چند حفره ای به سادگی کپیکردن فایل CAD قالب تک حفره ای در چند نسخه نیست.

زمانی که پلاستیک مذاب از طریق راهگاهها و گیت های تزریق قالب عبور میکند، جریان مواد مذاب با افزایش حجم و پیچیدگی قالب تغییر میکنند. این موضوع میتواند بر عملکرد تولید و کیفیت قطعه تأثیرگذار باشد.

از طرفی حفظ حرارت لازم در بدنه قالب های چند حفره ای اهمیت بیشتری مییابد زیرا پلاستیک باید مسافت طولانیتری را طی کند تا به حفره برسد؛ با رعایت نکردن این موضوع احتمال تولید محصول ناقص، ایجاد حفرههای انقباضی و تغییرشکل قطعه پس از خروج از قالب افزایش میابد.

بنابراین باید توجه داشت قطعاتی که در قالب تک کویته عملکرد مناسبی دارند، الزاماً در قالب های چند کویته نیز همان رفتار را نشان نمیدهند، مگر آنکه اصلاحاتی در طراحی قطعه و فرآیند تولید صورت گیرد.

پیشنهادات قالبسازی تزریق پلاستیک آرین

کنترل گیت

یکی از این اصلاحات به گیت تزریق مربوط میشود. گیتها در تولید به روش تزریق پلاستیک همانند دروازههایی برای کنترل جریان مواد عمل میکنند. پلاستیک مذاب در آغاز چرخه تزریق از گیت تزریق وارد قالب میشود و تا زمانی که قالب خنک و پلاستیک جامد گردد، تحت فشار باقی میماند تا در نهایت قطعه از قالب خارج شود.

در تزریق پلاستیک و قالب سازی ، گیتها انواع مختلفی دارد. با این حال، در عمل سه نوع گیت بیشترین کاربرد را دارد. گیتهای سوزنی و گیتهای هات رانر معمولاً در قالب تک حفره ای استفاده میشوند تا چالشهای مرتبط با هندسه پیچیده قطعات را برطرف کرده و اثر باقیمانده گیت بر سطح قطعه نهایی را به حداقل برسانند.

با این وجود در قالب تزریق چند کویتی گیتهای لبهای کاربرد اصلی را دارند. انعطافپذیری بیشتر در جایگذاری گیت که در چینش چند قطعه در یک قالب بسیار مهم است و جذب تنشهای باقیمانده از جریان مواد، از مزایای این نوع گیت محسوب میشوند.

گیت های تزریق پلاستیک انواع مختلف دیگری نیز دارند که هرکدام با توجه به نوع قطعه و سیستم تغذیه در قالب های مختلف به کار میروند؛ در مقاله زیر تلاش کردیم هر یک از این گیت های تزریق را بررسی و معرفی کنیم.

به عنوان نمونه در طراحی خط تولید درب بطری آب ممکن است مکان گیت در قالب پلاستیک تک حفره ای در یک نقطه مناسب به نظر بیاید ، اما هنگام ساخت قالب چند حفره برای درب بطری پلاستیکی به دلیل تغییر جهت قطعه، در همان موقعیت قابل استفاده نباشد.

قالب های درب بطری پلاستیکی ، بهترین مثال برای قالب پلاستیکی چند حفره ای است، زیرا با توجه به تیراژ انبوه مصرف این محصولات توجیه اقتصادی برای ساخت قالب تک کویته ندارد؛ در مقالهی زیر به طور تخصصی به راه اندازی خط تولید درب بطری پت پرداختیم. اگر قصد دارید بیشتر با قالب های چند حفره ای در خط تولید درب بطری آشنا شوید این مقاله را از دست ندهید.

مطالعه بیشتر : خط تولید درب بطری | صفر تا صد تولید انواع درب بطری پلاستیکی

قالب خانوادهای

برخی مشتریان از قالبهای خانوادهای برای تولید در حجم پایین استفاده میکنند. این نوع قالب ها برای تولید همزمان اجزای مختلف یک مجموعه چندبخشی یا گونههای متفاوت از یک قطعه به کار میرود. نمونههای رایج آن را میتوان در قطعات اسباببازیهای پلاستیکی یا ماکتها مشاهده کرد.

با این حال، به دلیل تفاوت در اندازه و هندسه قطعات، طراحی قالبهای خانوادهای پیچیدگی بیشتری دارد و در بسیاری موارد منطقی است تا زمان افزایش تیراژ تولید، از چند قالب تک حفره استفاده شود.

ملاحظات تکمیلی

علاوه بر ملاحظات اختصاصی قالب تزریق چند کویتی ، اصول کلی طراحی در تولید محصولات به روش تزریق پلاستیک مانند زاویه خروج، ضخامت دیواره، انتخاب ماده و کیفیت سطح نیز باید رعایت شوند. هرچه تعداد حفرهها افزایش یابد، رعایت این اصول تأثیر بیشتری بر موفقیت پروژه خواهد داشت.

طراحی کارآمد قطعه همواره با هدف کاهش هزینه های ساخت قالب تزریق پلاستیک انجام میشود. برخی طراحان یا تولیدکنندگان بدون نمونهسازی سراغ ساخت قالب های چند کویته میروند.

اما در قالب سازی تزریق پلاستیک آرین توصیه میکنیم قبل از ساخت قالب تک کویته و یا قالب چند حفره حتما محصول خود را با استفاده از پرینت سهبعدی نمونه گیری کنید. این کار امکان اصلاح طراحی، بهبود کیفیت و کاهش هزینههای بلندمدت را فراهم میکند.

در برخی موارد، مشتریان ابتدا قالب تک کویته از یک قطعه را میسازند و بعد از بررسی بازخورد بازار وارد مرحله ساخت قالب تزریق چند حفره میشوند؛ این رویکرد هزینه سرمایهگذاری را بیشتر میکند اما با مشاهده بازخورد بازار این سرمایهگذاری را ضمانت میکند.

نقش فولاد در عملکرد قالب چند حفره

انتخاب صحیح جنس قالب تزریق و فولاد مورد استفاده در فرآیند ساخت، برای تضمین کیفیت محصول و افزایش بهرهوری تولید، اهمیت بسیار زیادی دارد. درک نیازهای خاص هر پروژه، شرط اساسی برای انتخاب بهینه فولاد است.

انتخاب جنس فولاد قالب تزریق چند حفره به عواملی همچون دوام، هزینه و نوع کاربرد بستگی دارد. فولاد متداول در ساخت قالب پلاستیکی چند حفره ای شامل فولادهای ۲۳۱۲ و یا MO40 است. فولاد های زیادی وجود دارد که در ساخت قالب تزریق پلاستیک مورد استفاده قرار میگیرد، که در این بخش از مقاله فرصت پرداختن به نیست.

اما در مقاله زیر علاوهبر معرفی انواع فولاد های مورد استفاده در صنعت قالبسازی، ویژگی هریک را نیز بررسی کردیم.

مطالعه بیشتر : فولاد های متداول مورد استفاده در صنعت قالبسازی

مواد پلاستیکی

ویژگیهای مواد پلاستیکی، کیفیت محصول نهایی و توان رقابتی آن در بازار را به شکل مستقیم تحت تأثیر قرار میدهد.هنگام انتخاب نوع ماده پلاستیکی، سازنده قالب تزریق باید شرایط استفاده از محصول و عملکرد مورد انتظار آن را در نظر گیرد.

بهعنوان مثال، استفاده از موادی مانند پلیپروپیلن (PP)، پلیاتیلن (PE) یا پلیاستایرن (PS) در بسیاری از کاربردها متداول است. علاوه بر این، اضافه کردن مواد افزودنی به گرانول های پلاستیکی میتواند جریانپذیری ماده و خواص مکانیکی محصول نهایی را بهبود ببخشد.

برای کاربردهای خاص مانند تجهیزات پزشکی و بستهبندی مواد غذایی، لازم است از موادی استفاده شود که سازگار با محیط زیست، غیرسمی و مطابق با استانداردهای مربوطه باشند. لازمهی اطلاع از کاربرد هریک از گرانول های پلاستیک در صنایع مختلف، آشنایی با گرانول های متدوالی است که در صنعت تزریق پلاستیک استفاده میشود.

در مقالهی زیر تلاش کردیم ضمن بررسی خواص هریک از این گرانول ها، کاربرد هرکدام را نیز در صنایع مختلف بررسی کنیم. مطالعه این مقاله را به هر مخاطبی که قصد آشنایی بیشتر با صنعت تزریق پلاستیک را دارد، پیشنهاد میکنیم.

مطالعه بیشتر : آشنایی با گرانولهای پرکاربرد در صنعت تزریق پلاستیک

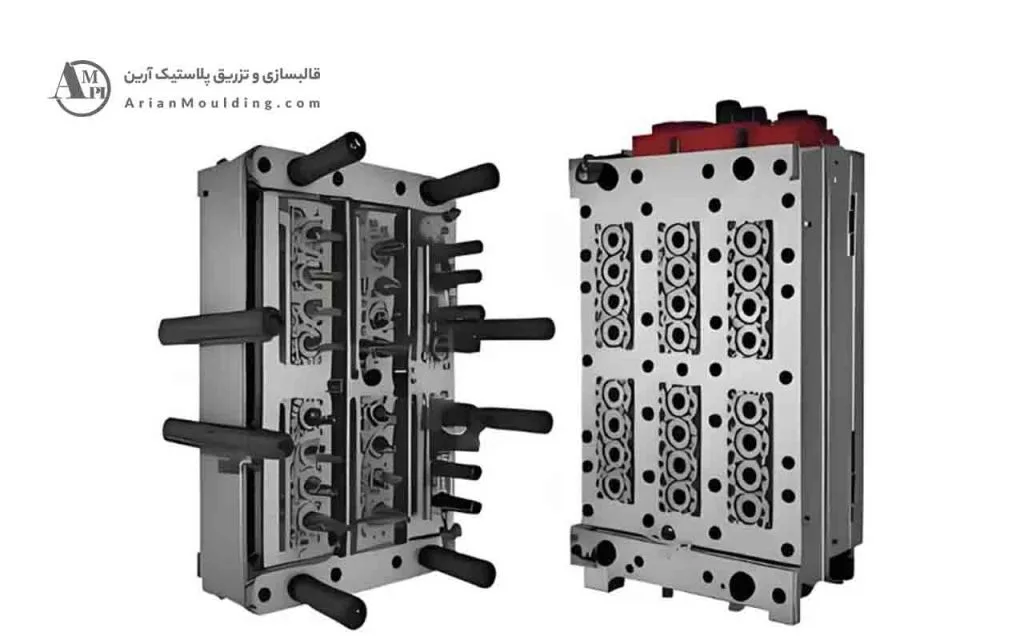

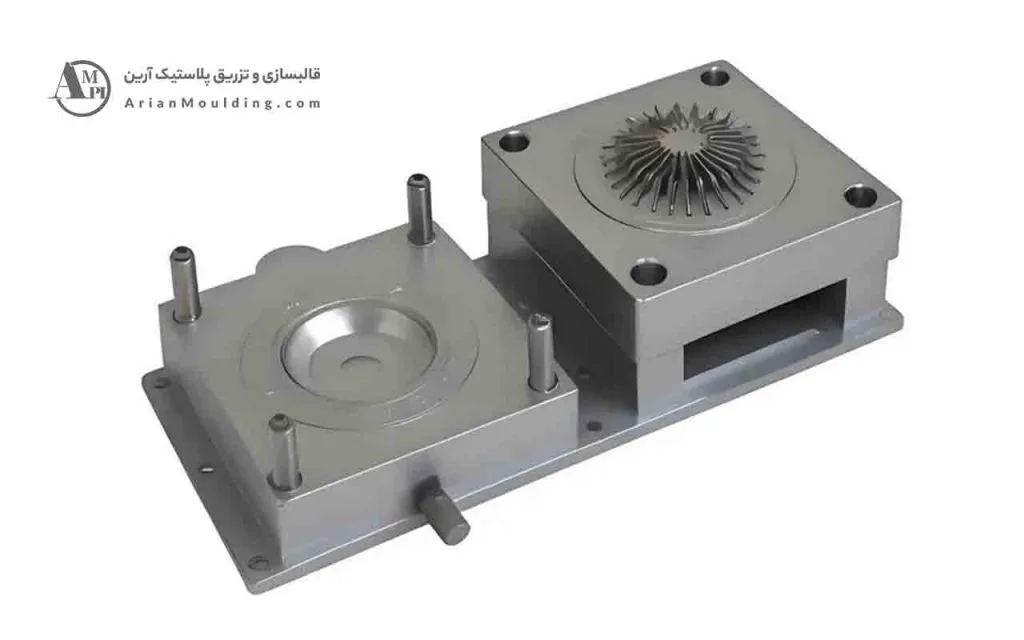

قالب های چند کویته ساخته شده در قالب سازی تزریق پلاستیک آرین

در دنیای رقابتی امروز، سرعت تولید و کیفیت محصول، دو عامل کلیدی در موفقیت کسبوکارهای تولیدی به شمار میروند.همانطور که در این وبلاگ توضیح دادیم، قالب پلاستیکی چند حفره ای به عنوان یکی از پیشرفتهترین راهکارهای صنعت تزریق پلاستیک و قالب سازی ، این امکان را فراهم میکنند که چندین قطعه به طور همزمان و با دقت بالا تولید شوند.

در قالب سازی تزریق پلاستیک گروه صنعتی آرین، با تکیه بر تجربه چندین ساله و بهرهگیری از تجهیزات مدرن، توانستهایم با کسب اعتماد برترین برند های تولیدی در کشور پروژههای موفقی را به مرحلهی ساخت و تولید برسانیم.

با ساخت قالب های چند کویته و قالب پلاستیک تک حفره ای توانستهایم علاوهبر افزایش بهرهوری خطوط تولید، با کاهش هزینههای تمامشده و تضمین یکنواختی کیفیت، ارزش افزودهی ویژهای برای مشتریان خود ایجاد کنیم.

آنچه ارزش کار را نشان میدهد، نتیجه نهایی پروژهها است. برای مشاهده فرآیند تبدیل ایدهها به واقعیت با استفاده از قالبهای چند کویته و یا قالب تک کویته از شما دعوت میکنیم ویدیوی پروژههای موفق قالب سازی تزریق پلاستیک آرین را مشاهده کنید.

ویدیو های زیر نهتنها روند کار ساخت قالب تزریق پلاستیک را به تصویر میکشد، بلکه نشان میدهد چرا برندهای معتبر، گروه صنعتی آرین را به عنوان شریک مطمئن در مسیر توسعه تولید خود انتخاب کردهاند.

اگر به دنبال راهکاری مطمئن و حرفهای برای ارتقای تولید خود هستید، تجربه ما در ساخت قالبهای چند کویته میتواند نقطه عطفی در مسیر رشد کسبوکار شما باشد. برای شروع همکاری همین حالا با ما تماس بگیرید.

قالب تک کویته در برابر قالب تزریق چند حفره و قالب خانواده ای

انتخاب قالب مناسب، چه قالب تک حفره ، قالب چند حفره یا خانوادهای نیازمند ارزیابی عواملی مانند حجم تولید محصول، پیچیدگی قطعه، بودجه و الزامات مونتاژ است. در بخش پایانی این مقاله با جمع بندی مواردی که گفته شد، قصد داریم به طور اجمالی راهنمایی بهتری برای ساخت قالب تزریق پلاستیک در اختیار شما قرار دهیم.

قالب تک حفره ای

برای تولید در حجم پایین، قطعات پیچیده یا بزرگ، و پروژههایی که احتمالاً به تغییرات مکرر طراحی نیاز دارند، گزینهای ایدهآل محسوب میشوند.

قالب چند حفره

بهترین انتخاب برای تولید در حجم بالا از قطعات مشابه هستند، زیرا کارایی بیشتری داشته و هزینه تولید هر واحد را کاهش میدهند.

قالبهای خانوادهای

میتوانند از نظر اقتصادی مقرونبهصرفه باشند، زیرا امکان تولید چندین قطعه مرتبط را در یک چرخه فراهم میسازند، بهویژه زمانی که این قطعات در کنار هم مونتاژ میشوند. با این حال، طراحی چنین قالبهایی نیازمند دقت بالا است تا تفاوت در اندازه و هندسه قطعات مدیریت شود و ممکن است برای قطعاتی که دقت بالا نیاز دارند، مناسب نباشد.

قالب پلاستیک تک حفره ای کنترل بهتری بر طراحیهای پیچیده ایجاد میکنند. در قالب های چند حفره ای باید یکنواختی میان حفرهها حفظ شود، در حالی که قالب های خانوادهای به دلیل تفاوت در شکل قطعات، چالشهای طراحی بیشتری به همراه دارند.

درنهایت کدام قالب مناسب است ؟

نوع و کیفیت قالب، کارایی کلی، عملکرد و نتایج فرآیند تولید را تعیین میکند؛ بنابراین طبیعی است که توجه ویژهای به آن معطوف شود.

برای تولید کارآمد باتوجه به بازار هدف محصول در حجم بالا، قالب های چند حفره ای و قالبهای خانوادهای، هر دو گزینههای بسیار مناسبی هستند. البته هر قالبی مزایا و محدودیت های خاص خود را دارد و از این رو، در انتخاب قالب باید تمام عوامل بهدقت مورد توجه قرارگیرد.

این تصمیم میتواند دشوار باشد، زیرا به عوامل متعددی وابسته است. قالب سازی تزریق پلاستیک آرین بهعنوان یکی از پیشگامان این حوزه، سابقهای درخشان در ارائه مستمر کیفیت برتر به مشتریان دارد و با بهرهگیری ماشینآلات و تجهیزات به روز، فرآیند تولید را برای مشتریان سادهتر و کارآمدتر ساخته است.

بنابراین پیشنهاد میکنیم با تکیه بر توانایی های مجموعه قالب سازی تزریق پلاستیک آرین نه تنها محصولات مطابق با تقاضای بازار هدف خود را تولید کنید، بلکه با استفاده از پیشنهادات کارشناسی شدهی گروه صنعتی آرین اقدام به ساخت مناسبترین نوع قالب کنید.

فراموش نکنید که همکاری با قالبسازان مجرب به شما اطمینان میدهد؛ عملکرد پایدار و قابل اعتمادی در هر نوع قالب تزریق پلاستیک را داشتهباشید. برای شروع همکاری همین حالا با ما تماس بگیرید.

نگهداری قالبهای چند کویته | راهنمای کاربردی افزایش عمر قالب تزریق پلاستیک

قالب چند کویته ستون فقرات بسیاری از فرایندهای تولیدی محسوب میشوند و امکان تولید طیف گستردهای از محصولات پلاستیکی را به شکلی کارآمد و مقرونبهصرفه فراهم میکنند. با این حال، همانند هر قالب تزریق پلاستیک دیگر، این تجهیزات نیازمند نگهداری منظم هستند تا عملکرد بهینه، طول عمر بیشتر و ایمنی آنها تضمین شود.

در ادامه، به برخی نکات اساسی در زمینه نگهداری قالب تزریق چند کویتی پرداخته میشود که به بهبود عملکرد قالب و جلوگیری از توقفهای پرهزینه کمک میکند.

۱. بازرسی منظم

بازرسیهای منظم نقش کلیدی در شناسایی زودهنگام مشکلات بالقوه و جلوگیری از تشدید آنها دارند. برنامهریزی برای بازرسیهای دورهای قالب تزریق چند کویتی ضروری است تا نشانههای فرسودگی، اتصالات، نشتیها و سایر مواردی که ممکن است بر عملکرد تأثیرگذار باشند، شناسایی شوند.

۲. روانکاری

روانکاری صحیح برای عملکرد روان دستگاه و جلوگیری از آسیب ناشی از اصطکاک اهمیت حیاتی دارد. برای انتخاب نوع روانکننده مناسب و تعیین بازههای زمانی روانکاری، باید راهنمایی های لازم را از قالب سازی تزریق پلاستیک سازنده مربوطه دریافت کنید.

دقت داشته باشید که روانکاری بیشازحد به اندازه روانکاری ناکافی مضر است؛ بنابراین توصیهها را بهدقت رعایت کنید تا از ایجاد رسوب و آلودگی جلوگیری شود.

۳. پاکیزگی

رعایت پاکیزگی برای جلوگیری از آلودگی و حفظ کیفیت محصولات تولیدشده بسیار مهم است. سطوح، قالبها و اجزای تجهیزات را به طور منظم با استفاده از مواد و روشهای تمیزکاری مناسب شستوشو کنید.

توجه ویژه به بخشهایی مانند کانالهای خنککننده، پینهای پران و دریچهها که مستعد رسوب هستند، اهمیت دارد. اجرای یک برنامه جامع پاکسازی به افزایش عمر تجهیزات و کاهش خطر بروز نقص در محصولات کمک میکند.

۴. کنترل دما

کنترل دقیق دما برای دستیابی به تولید یکنواخت و جلوگیری از مشکلات تولید ضروری است. تنظیمات دما در المنتهای حرارتی، قالبها و سیستمهای خنککننده باید بهطور منظم کالیبره و بررسی شوند تا در محدوده استاندارد قرار داشته باشند. همچنین، بررسی و تمیزکاری دورهای المنتها، ترموکوپلها و حسگرهای دما برای حفظ دقت و قابلیت اطمینان توصیه میشود.

۵. تعویض قطعات فرسوده

با گذشت زمان و استفاده مداوم، برخی از اجزای تجهیزات قالبگیری تزریقی دچار فرسودگی یا آسیب میشوند. داشتن موجودی قطعات یدکی و جایگزینی منظم اجزای فرسوده یا آسیبدیده، مانع از توقف ناگهانی تولید خواهد شد.

قطعاتی مانند اورینگها ، نازلها و المنتهای حرارتی باید به عنوان بخشی از برنامه نگهداری دورهای تعویض شوند تا کارایی و قابلیت اطمینان دستگاه حفظ گردد.

۶. آموزش اپراتورها

سرمایهگذاری در برنامههای آموزشی جامع برای اپراتورها و کارکنان بخش نگهداری اهمیت بسیاری دارد. آموزش صحیح به آنها کمک میکند تا با شیوههای کارکرد و نگهداری تجهیزات قالبگیری تزریقی آشنا شوند.

توانمندسازی کارمندان مجموعه با دانش و مهارت کافی، امکان شناسایی مشکلات احتمالی، انجام وظایف نگهداری روزمره و رفع مؤثر عیوب رایج را فراهم میسازد. در مقالهی زیر تلاش کردیم راهنمای جامع اپراتور دستگاه تزریق پلاستیک که به ایجاد فرهنگ ایمنی، بهرهوری و مسئولیتپذیری در سازمان کمک خواهد کرد را ارائه دهیم.

مطالعه بیشتر : راهنمای جامع اپراتور دستگاه تزریق پلاستیک | از صفر تا صد

مطالعه بیشتر

پیشنهاد میکنیم اگر به دنبال اطلاعات دقیقتر و کاربردیتر در حوزه قالبسازی تزریق پلاستیک هستید، مقالات زیر را از دست ندهید. هر کدام از این مطالب با تکیه بر تجربه عملی و دانش فنی قالبسازی تزریق پلاستیک آرین تهیه شدهاند تا شما را در انتخاب بهترین راهکار برای پروژههای قالبسازی یاری کنند:

قالب تزریق سه صفحهای | راهنمای سفارش ساخت قالب سه صفحهای

آشنایی کامل با ساختار و مزایای قالبهای سه صفحهای و نکات مهم زمان ساخت قالب.

راهگاه گرم چیست؟ همهچیز دربارهی قالب هات رانر

توضیح جامع دربارهی سیستمهای راهگاه گرم و نقش آنها در بهبود کیفیت و کاهش هزینه تولید.

قالب گیربکسی چیست | بررسی کاربردها و مزایای قالب تزریق گیربکسی

بررسی دقیق یکی از پرکاربردترین قالبها برای تولید محصولات رزوهدار.

قالب تزریق راهگاه گرم و سرد | راهنمای جامع سیستم تغذیه قالب تزریق پلاستیک

مقایسه تخصصی دو سیستم تغذیه پرکاربرد و معرفی معیارهای انتخاب مناسبترین گزینه.

سوالات متدوال

قالب چند کویته نوعی قالب تزریق پلاستیک است که امکان تولید همزمان چند قطعه مشابه را در یک سیکل تزریق فراهم میکند. این ویژگی باعث افزایش سرعت تولید و کاهش هزینههای نهایی میشود.

قالب تککویته تنها یک قطعه در هر سیکل تولید میکند، در حالی که قالب چند کویته چندین قطعه مشابه را بهطور همزمان تولید مینماید. همین موضوع سبب صرفهجویی در زمان و هزینه تولید میشود.

عواملی مانند تیراژ مورد نیاز، ظرفیت دستگاه تزریق، ابعاد قطعه، نوع مواد مصرفی و هزینه ساخت از مهمترین معیارها در تعیین تعداد کویتههای یک قالب هستند.

خیر. اگر تیراژ تولید پایین باشد یا قطعات ابعاد بزرگی داشته باشند، استفاده از قالب چند کویته ممکن است مقرونبهصرفه نباشد. انتخاب نوع قالب باید بر اساس نیاز پروژه و ظرفیت تولید انجام شود.

هزینه ساخت قالب چند کویته به تعداد کویتهها، پیچیدگی طراحی، نوع سیستم راهگاه (سرد یا گرم) و جنس فولاد مورد استفاده بستگی دارد. برای برآورد دقیق هزینه، مشاوره با یک مجموعه تخصصی مانند گروه صنعتی آرین ضروری است.

دیدگاهتان را بنویسید