قالبگیری تزریقی و بادی – مقایسه تزریق پلاستیک با قالبگیری دمشی اکستروژن: تفاوتها و کاربردهای هر دو روش

مقدمه

در دنیای صنعت پلاستیک ، انتخاب روش مناسب برای ساخت محصولات نهایی بسیار حائز اهمیت است. دو روش تزریق پلاستیک و قالبگیری دمشی اکستروژن به عنوان پرکاربردترین تکنیکها در این حوزه شناخته میشوند.

اما تفاوتهای این دو روش چیست؟ چه زمانی باید از تزریق پلاستیک استفاده کرد و در چه مواقعی قالبگیری دمشی اکستروژن بهترین انتخاب است؟

این مقاله به بررسی دقیق این دو فرآیند پرداخته و مزایا، معایب و کاربردهای آنها را بهطور کامل برای مدیران، دانشجویان و متخصصان حوزه تولیدات پلاستیکی تحلیل میکند.

تفاوتهای اصلی بین تزریق پلاستیک و قالبگیری دمشی اکستروژن

تزریق پلاستیک و قالبگیری دمشی اکسروژن هر دو روشهای پرکاربرد در صنایع تولید محصولات پلاستیکی هستند، اما هر یک ویژگیهای منحصربهفرد خود را دارند. در ادامه به بررسی تفاوتهای کلیدی این دو فرآیند میپردازیم:

۱. فرآیند تولید :

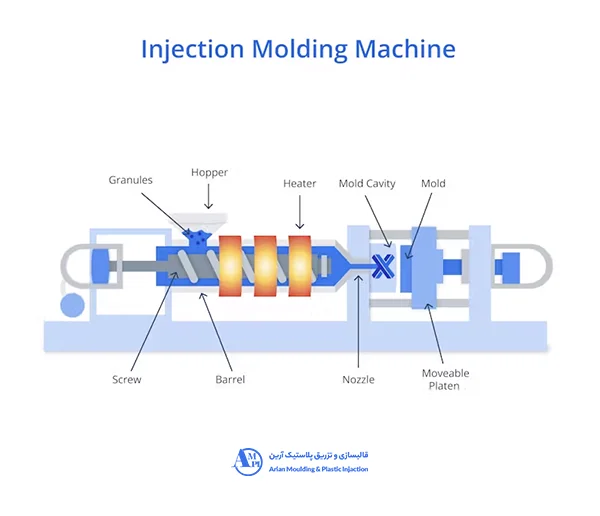

- تزریق پلاستیک:

این روش با استفاده از فشار بالا، پلاستیک ذوب شده را به داخل یک قالب تزریق میکند تا شکل مورد نظر را به دست آورد. این فرآیند برای تولید قطعات پیچیده و با دقت بالا ایدهآل است.

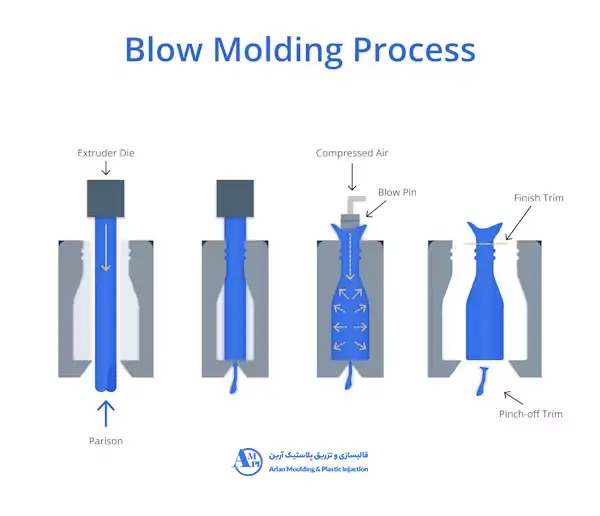

. - قالبگیری دمشی اکستروژن:

در این روش، یک لوله پلاستیکی به نام “پاریزون” از یک قالب عبور میکند و سپس با فشار هوا به شکل قالب گسترش مییابد. این تکنیک عمدتاً برای تولید قطعات توخالی مانند بطریها استفاده میشود.

.

۲. نوع محصولات :

- تزریق پلاستیک:

این روش برای تولید قطعات جامد و پیچیده مانند چرخدندهها، قطعات الکترونیکی، و ابزارهای صنعتی مناسب است.

. - قالبگیری دمشی اکستروژن:

بیشتر برای تولید محصولات توخالی و دیواره نازک نظیر بطریها، ظروف سوخت و بستهبندیهای مصرفی به کار میرود.

.

۳. هزینهها و زمان تولید :

- تزریق پلاستیک:

به دلیل نیاز به قالبهای پیچیده و مواد اولیه خاص، هزینههای اولیه بالاتر و زمان تولید طولانیتر است. اما در بلندمدت، تولید محصولات پیچیده با حجم بالا بسیار اقتصادی خواهد بود.

. - قالبگیری دمشی اکستروژن:

این فرآیند به قالبهای سادهتر و هزینههای کمتر نیاز دارد. همچنین، زمان تولید قطعات نازک دیواره کوتاهتر است و میتوان در زمان کمتری محصولات بیشتری تولید کرد.

.

۴. مزایا و معایب هر دو روش :

مزایای تزریق پلاستیک :

- قابلیت تولید قطعات پیچیده و دقیق.

- مناسب برای تولید محصولات با حجم بالا.

- مقاومت بالای قطعات تولیدی.

معایب تزریق پلاستیک :

- هزینه بالای تجهیزات و قالبسازی.

- نیاز به زمان طولانیتر برای تولید قطعات پیچیده.

مزایای قالبگیری دمشی اکستروژن :

- مناسب برای تولید قطعات توخالی و نازک دیواره.

- هزینههای پایینتر در تجهیزات و فرآیند.

- سرعت بالای تولید.

معایب قالبگیری دمشی اکستروژن :

- محدودیت در تولید قطعات پیچیده.

- دقت پایینتر نسبت به تزریق پلاستیک.

کاربردهای تزریق پلاستیک و قالبگیری دمشی اکستروژن :

تزریق پلاستیک:

از این روش در تولید قطعات صنعتی، لوازم خانگی، تجهیزات پزشکی و قطعات خودرو استفاده میشود. به عنوان مثال، تولید قطعات موتور خودرو و تجهیزات پزشکی پیشرفته.

قالبگیری دمشی اکستروژن:

عمدتاً در صنایع بستهبندی، تولید بطریهای نوشیدنی، ظروف سوخت و مخازن شیمیایی کاربرد دارد.

نتیجهگیری / سخن پایانی

در نهایت، انتخاب بین روشهای قالبگیری تزریقی و بادی به نوع محصول، هزینه تولید، و پیچیدگی قطعات بستگی دارد.

برای تولید قطعات پیچیده و با دقت بالا که به استحکام نیاز دارند، قالبگیری تزریقی بهترین گزینه است. اما برای تولید قطعات توخالی و نازک مثل بطریها، قالبگیری بادی انتخاب بهتری است.

هر دو روش نقش بسیار مهمی در تولیدات صنعت پلاستیک دارند و با شناخت دقیق ویژگیهای آنها میتوان بهینهترین انتخاب را داشت.

پرسش و پاسخ

قالبگیری تزریقی روشی است که در آن پلاستیک مذاب تحت فشار به داخل قالب تزریق میشود و پس از سرد شدن به شکل قطعه نهایی در میآید.

قالبگیری بادی فرآیندی است که در آن پلاستیک مذاب به شکل یک لوله توخالی درمیآید و با دمیدن هوا به داخل آن، به شکل قالب در میآید.

قالبگیری بادی به دلیل توانایی در تولید قطعات توخالی و نازک، برای تولید بطریهای پلاستیکی بهترین گزینه است.

از قالبگیری تزریقی برای تولید قطعات با دقت بالا، پیچیده و دارای استحکام زیاد مانند قطعات خودرو یا تجهیزات صنعتی استفاده میشود.

قالبگیری بادی برای تولید قطعات توخالی و نازک مانند بطریها اقتصادیتر است و هزینه کمتری نسبت به تزریقی دارد.

به دلیل استفاده از تجهیزات سنگینتر و قالبهای پیچیدهتر، هزینه تولید در قالبگیری تزریقی معمولاً بیشتر از قالبگیری بادی است.

بله، قالبگیری تزریقی میتواند برای تولید قطعات بزرگ و پیچیده، با استفاده از ماشینآلات با ظرفیتهای بالا، مورد استفاده قرار گیرد.

قالبگیری بادی محدود به تولید قطعات توخالی است و نمیتواند برای تولید قطعات با دیوارههای ضخیم یا پیچیده استفاده شود.

گروه صنعتی آرین

گروه صنعتی آرین با سالها تجربه در طراحی و ساخت قالبهای تزریق پلاستیک، آماده ارائه مشاوره و خدمات تخصصی در زمینه تولید قطعات پلاستیکی به شما عزیزان است.

با بهرهگیری از تیم مجرب و تجهیزات پیشرفته، ما میتوانیم شما را در انتخاب بهترین روش تولید، طراحی قالبهای بهینه و کاهش هزینههای تولید یاری کنیم.

اگر به دنبال تولید قطعات با کیفیت و بهینهسازی فرآیند تولید خود هستید، با ما تماس بگیرید و از مشاوره تخصصی ما بهرهمند شوید. برای کسب اطلاعات بیشتر، به وبسایت ما به نشانی arianindustrial.ir مراجعه کنید یا از طریق این لینک با ما در ارتباط باشید.

منابع

- McClements, D. & Lichtig, A. (2024). Blow Molding vs. Injection Molding: Differences and Comparison. Retrieved from Xometry.

- Shen, A. (2023). A Comprehensive Guide to Plastic Injection Molding. Retrieved from PlasticsToday.

دیدگاهتان را بنویسید