مقدمه

قالبگیری تزریق واکنشی (RIM) یکی از تکنولوژیهای پیشرفته در تولید قطعات پلاستیکی با کارایی بالا است که به طور گسترده در صنایع مختلف از جمله خودروسازی، الکترونیک، پزشکی و هوافضا استفاده میشود.

این فرآیند با ترکیب دقت در طراحی، انعطافپذیری در انتخاب مواد و قابلیت تولید قطعات با استحکام و دوام بالا، جایگاهی ویژه در میان روشهای تولید به خود اختصاص داده است.

در این مقاله، به بررسی فرآیند قالبگیری تزریق واکنشی، مزایا، محدودیتها، و کاربردهای آن در صنایع مختلف میپردازیم. همچنین، با تحلیل اجزای کلیدی این روش، تلاش میکنیم تا درک عمیقی از این فناوری پیشرفته ارائه دهیم.

اگر به دنبال راهکاری برای تولید قطعات با کیفیت بالا و بهینهسازی فرآیندهای تولید خود هستید، مطالعه این مقاله میتواند راهنمایی ارزشمند باشد.

قالبگیری تزریق واکنشی چیست؟

این نوع قالبگیری تزریقی (Reaction Injection Molding) که به اختصار RIM نامیده میشود، فرآیندی پیشرفته برای تولید قطعات پلاستیکی با استفاده از واکنش شیمیایی بین دو یا چند ماده مایع است.

این مواد با یکدیگر مخلوط شده و به سرعت در قالب واکنش نشان میدهند تا به شکل مورد نظر سخت شوند.

RIM اغلب برای تولید قطعات سبکوزن، مقاوم و پیچیده در صنایع پیشرفته استفاده میشود.

برخلاف فرآیند تزریق پلاستیک معمولی که در آن مواد اولیه به صورت جامد ذوب میشوند، در RIM مواد اولیه به صورت مایع در دمای پایین و فشار کم مخلوط و به قالب تزریق میشوند.

این روش به دلیل انعطافپذیری بالا در طراحی، امکان استفاده از مواد پیشرفته و کاهش وزن قطعات تولیدی، جایگاه ویژهای در صنایع مختلف از جمله خودروسازی، پزشکی و الکترونیک به دست آورده است.

مزایای قالبگیری تزریق واکنشی

۱. تولید قطعات پیچیده با جزئیات دقیق

این روش امکان تولید قطعاتی با طراحی پیچیده، سطوح دقیق و ابعاد یکنواخت را فراهم میکند. این مزیت برای صنایع خودروسازی و پزشکی که نیاز به دقت بالا دارند، بسیار حیاتی است.

۲. استفاده از مواد متنوع

یکی از مزایای اصلی RIM، انعطافپذیری در انتخاب مواد است. مواد مختلفی از جمله پلیاورتانها، پلیآمیدها و اپوکسیها میتوانند در این فرآیند استفاده شوند و هرکدام خواص منحصر به فردی به قطعات میبخشند.

۳. کاهش وزن قطعات

قطعات تولید شده با این روش معمولاً وزن کمتری نسبت به روشهای دیگر دارند، در حالی که استحکام و دوام بالایی را ارائه میدهند. این ویژگی برای صنایعی مانند خودرو و هوافضا که کاهش وزن اهمیت زیادی دارد، بسیار ارزشمند است.

۴. کاهش هزینههای تولید

با استفاده از قالبگیری تزریق واکنشی، میتوان قطعات بزرگ و پیچیده را بدون نیاز به مونتاژ تولید کرد. این امر موجب کاهش هزینههای تولید و زمان مونتاژ میشود.

۵. تولید قطعات با استحکام بالا

فرآیند RIM به دلیل واکنش شیمیایی در داخل قالب، قطعاتی با استحکام بالا و مقاومت در برابر شرایط محیطی سخت تولید میکند.

محدودیتهای قالبگیری تزریق واکنشی

۱. هزینه اولیه بالا

طراحی و ساخت قالبهای مورد نیاز برای RIM نیازمند سرمایهگذاری اولیه بالاست که ممکن است برای تولیدکنندگان کوچک چالشبرانگیز باشد.

۲. نیاز به تجهیزات تخصصی

فرآیند RIM به تجهیزات پیشرفتهای برای کنترل دما، فشار و ترکیب مواد نیاز دارد که این موضوع ممکن است هزینههای عملیاتی را افزایش دهد.

۳. زمان چرخه طولانیتر

در مقایسه با روشهای دیگر مانند تزریق پلاستیک، زمان چرخه تولید در RIM ممکن است کمی بیشتر باشد.

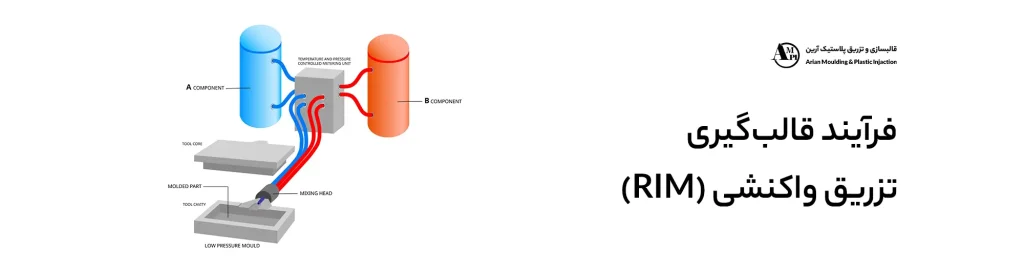

فرآیند قالبگیری تزریق واکنشی (RIM)

مراحل فرآیند

۱.تهیه مواد اولیه:

مواد شیمیایی مانند پلییورتانها و کاتالیزورها بهصورت جداگانه آماده میشوند.

۲.مخلوط کردن:

مواد با نسبت دقیق و تحت شرایط کنترل شده مخلوط میشوند.

۳.تزریق به قالب:

مخلوط شیمیایی به قالب تزریق شده و در دمای مناسب واکنش داده و سخت میشود.

۴.خنکسازی و خارجسازی:

قطعه نهایی پس از خنک شدن از قالب خارج میشود.

تکمیل فرآیند قالبگیری تزریق واکنشی

زمان چرخه تولید در قالبگیری تزریق واکنشی به عوامل مختلفی مانند اندازه قطعه، پیچیدگی قالب، نوع مواد شیمیایی و دمای فرآیند بستگی دارد. به طور کلی، این زمان بین ۳۰ ثانیه تا چند دقیقه متغیر است.

مزیت کلیدی این فرآیند نسبت به روشهای دیگر، امکان تکمیل فرآیند در یک چرخه بدون نیاز به مراحل اضافی مانند مونتاژ است. این امر باعث افزایش بهرهوری و کاهش هزینههای تولید میشود.

انواع تزریق واکنشی (RIM)

قالبگیری تزریق واکنشی به روشهای مختلفی انجام میشود که هرکدام برای کاربردهای خاص طراحی شدهاند. برخی از انواع این فرآیند عبارتند از:

۱. قالبگیری تزریق واکنشی استاندارد

در این روش، مواد شیمیایی مایع به قالب تزریق میشوند و در دمای اتاق یا دمای پایین واکنش میدهند. این روش برای تولید قطعات بزرگ و ساده مناسب است.

۲. قالبگیری واکنشی فوم

در این نوع، مواد تزریقشده درون قالب به صورت فوم واکنش داده و قطعاتی سبک با خاصیت جذب ضربه تولید میکنند. این روش در صنایع خودروسازی و بستهبندی بسیار کاربردی است.

۳.قالبگیری با فشار بالا

برای تولید قطعات با استحکام بالا و طراحیهای دقیق، از این روش استفاده میشود. فشار بالاتر باعث کاهش عیوب و ایجاد سطحی صافتر در قطعه میشود.

۴.قالبگیری با تقویتکننده

این نوع از فرآیند RIM برای تولید قطعاتی که نیاز به استحکام بیشتر دارند، انجام میشود. افزودن الیاف شیشه یا کربن به مواد شیمیایی، خواص مکانیکی قطعات را بهبود میبخشد.

کاربردهای قالبگیری تزریق واکنشی

۱. صنایع خودروسازی

این روش برای تولید قطعات سبک و مقاوم مانند سپرها، پنلهای درونی و قطعات تزئینی خودرو استفاده میشود.

۲. تجهیزات پزشکی

در صنعت پزشکی، قالبگیری تزریق واکنشی برای تولید دستگاههای دقیق و مقاوم به شیمیایی کاربرد دارد.

۳.صنعت الکترونیک

قطعات مقاوم در برابر حرارت و شوکهای الکتریکی در این صنعت به کمک RIM تولید میشوند.

۴.بستهبندی و کالاهای مصرفی

این فرآیند برای تولید بستهبندیهای مقاوم و زیبا در صنایع مختلف به کار میرود.

۵. صنعت هوافضا:

تولید قطعات سبک و مقاوم در برابر شرایط محیطی خاص

نتیجهگیری

قالبگیری تزریق (RIM) بهعنوان یک روش نوآورانه و کارآمد در تولید قطعات پلاستیکی، توانسته است جایگاه ویژهای در صنایع مختلف به دست آورد.

این تکنولوژی با ارائه مزایایی همچون کاهش هزینهها، دقت بالا، و انعطافپذیری در طراحی، انتخابی ایدهآل برای تولیدکنندگان پیشرو است.

استفاده از این روش نهتنها کیفیت محصولات را ارتقاء میبخشد، بلکه به کاهش تأثیرات زیستمحیطی نیز کمک میکند.

اگر به دنبال راهکاری مدرن برای تولید قطعات پیچیده و با کیفیت هستید، قالبگیری تزریق واکنشی گزینهای برجسته است.

پرسش و پاسخ

قالبگیری تزریق واکنشی با استفاده از واکنش شیمیایی مواد اولیه، امکان تولید قطعاتی با خواص ویژه مانند سبکوزنی و مقاومت بالا را فراهم میکند.

مواد اصلی شامل پلییورتانها، رزینهای اپوکسی، و افزودنیهای تقویتکننده مانند فیبر شیشه هستند.

بله، به دلیل زمان چرخه کوتاه و انعطافپذیری در طراحی، این روش برای تولید انبوه بسیار مناسب است.

این روش در صنایعی مانند خودروسازی، الکترونیک، پزشکی، و هوافضا برای تولید قطعات دقیق و مقاوم استفاده میشود.

این روش با استفاده بهینه از مواد و کاهش زمان تولید، هزینههای تولید را به حداقل میرساند.

بله، بسیاری از مواد مورد استفاده در این فرآیند قابل بازیافت هستند که به کاهش ضایعات کمک میکند.

منبع

دیدگاهتان را بنویسید