در دنیای امروز که تولید انبوه محصولات پلاستیکی با سرعتی چشمگیر در حال گسترش است، آشنایی با قالب تزریق راهگاه گرم و سرد به یکی از مهمترین نیازهای فعالان این حوزه تبدیل شده است.

شما یک کارخانهدار باشید که به دنبال ساخت قالبی با کیفیت بالا و بازدهی بیشتر هستید، و یا علاقهمندی که تازه قدم در مسیر شناخت روشهای تولید گذاشتهاید، حتماً با این سؤال مواجه شدهاید: تفاوت میان قالب تزریق راهگاه گرم و سرد چیست و هر کدام برای چه کاربردی مناسبتر هستند؟

از طرفی انتخاب نادرست سیستم تغذیه قالب، میتواند منجر به اتلاف مواد، کاهش کیفیت محصول و افزایش هزینههای تولید شود، این دقیقاً همان چیزی است که هیچ تولیدکنندهای نمیخواهد با آن روبهرو شود.

در این مقاله به زبانی ساده و کاربردی، تلاش کردیم با شناخت دقیق و مقایسهای بین قالب تزریق راهگاه گرم و سرد ، اجزای تشکیلدهنده قالب تزریق پلاستیک، درک مزایا و معایب هر سیستم شما را برای رسیدن به تصمیمی هوشمندانه برای سفارش یا ساخت قالب تزریق پلاستیک راهنمایی کنیم.

فهرست

- اهمیت تزریق پلاستیک در صنایع مختلف

- اجزای تشکیل دهنده ی قالب تزریق پلاستیک

- قالب راهگاه گرم

- قالب راهگاه سرد

- تفاوت قالب تزریق راهگاه گرم و سرد

- راهکار های گروه صنعتی آرین برای ساخت قالب

- سوالات متداول قالب های راهگاه گرم و راهگاه سرد

اهمیت تزریق پلاستیک در صنایع مختلف

فرآیند تزریق پلاستیک به عنوان یکی از اصلیترین روشهای تولید انبوه قطعات پلاستیکی، نقش کلیدی در صنایع مختلف ایفا میکند. از تولید قطعات خودرویی با طراحیهای پیچیده گرفته تا ساخت تجهیزات پزشکی با استانداردهای بالا، همگی به بهرهگیری از قالبهای تزریق دقیق و بهینه وابسته هستند.

این روش نه تنها امکان تولید سریع و مقرونبهصرفه را فراهم میکند، بلکه تنوع وسیعی از اشکال و ابعاد را نیز در اختیار طراحان و مهندسان قرار میدهد.

در صنایع الکترونیک، لوازم خانگی، بستهبندی، تجهیزات صنعتی، هوافضا و بسیاری حوزههای دیگر، استفاده از قالبهای تزریق پلاستیک به دلیل دقت بالا، قابلیت تکرارپذیری و سازگاری با مواد مهندسی، به امری رایج تبدیل شده است

به همین جهت انتخاب سیستم تغذیه مناسب در قالبهای تزریق (اعم از راهگاه گرم یا سرد) در بهبود کیفیت محصول نهایی و کاهش ضایعات تولید، از جمله عوامل کلیدی موفقیت در این صنایع است.

اگر علاقهمند هستید با جزئیات بیشتری درباره کاربردهای متنوع تزریق پلاستیک در صنایع مختلف آشنا شوید و نمونههای واقعی از آن را بررسی کنید، پیشنهاد میکنیم مقاله کاربرد تزریق پلاستیک در صنایع مختلف را از دست ندهید. این مقاله نگاهی جامعتر و تخصصیتر به نقش این فناوری در صنایع گوناگون دارد و میتواند راهنمای خوبی برای فعالان حوزه طراحی و تولید باشد.

مطالعه بیشتر : صنایع پرکاربرد در استفاده از تزریق پلاستیک: از خودرو تا پزشکی

اجزای تشکیل دهنده ی قالب تزریق پلاستیک

قالب های تزریق پلاستیک شامل اجزای مختلف و پیچیدهای است که هرکدام دارای اصطلاح تخصصی مخصوص به خود هستند.

در مقالهای جداگانه به طور مفصل اجزای مختلف قالب تزریق پلاستیک را بررسی کردیم که میتوانید با استفاده از لینک زیر آن را مطالعه کنید. اما در این بخش قصد داریم سه قسمت از اجزای اصلی قالب تزریق پلاستیک را به زبان ساده و قابلفهم توضیح دهیم که یک دیدگاه کلی نسبت به عملکرد قالب تزریق پلاستیک پیدا کنید تا در ادامه درک بهتری از سیستم تغذیه قالب تزریق پلاستیک داشته باشید.

فراموش نکنید که برای مطالعهی دقیق تر هر یک از این اجزا مقالهی زیر را از دست ندهید.

سیستم تغذیه (Feed System):

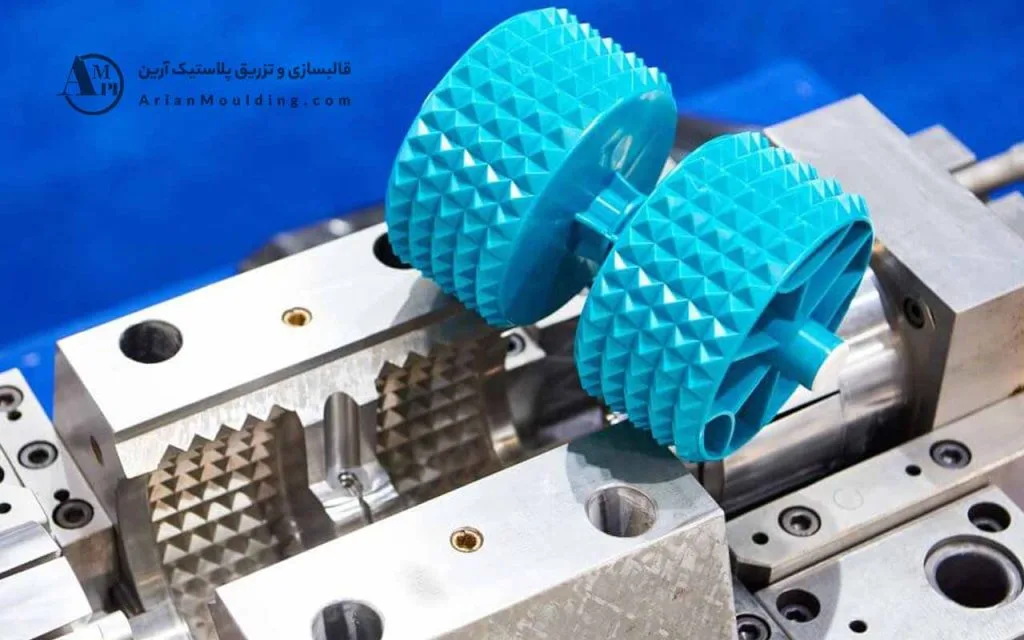

پلاستیک مذاب شده توسط دستگاه تزریق ابتدا از طریق بوش اسپرو به درون اسپرو (Sprue) هدایت میشود و سپس به جریان های تقسیم مواد منتقل میگردد؛ این مسیر ها که آن ها را راهگاه مینامیم، وظیفه دارند ماده مذاب را به گیتهای تزریق (Gate) برسانند، که دروازه ورود مواد به حفرههای قالب هستند.

راهگاه پس از تزریق، قابل بازیافت هستند. البته در صورت استفاده از سیستم راهگاه گرم (Hot Runner System)، میتوان این قسمتها را بهطور کامل حذف کرد.

در بخش بعدی مقاله به طور دقیق تر قالب تزریق راهگاه سرد و قالب تزریق راهگاه گرم را بررسی خواهیم کرد.

سیستم خنککاری (Cooling System):

مواد مذاب پلاستیکی پس از تزریق به داخل صفحات قالب، باید از فرایند خنک کاری از طریق کانالهای خنککننده موجود در قالب برای تثبیت شکل گیری محصول نهایی عبور کنند تا شکل گیری محصول نهایی ثابت شود. در اغلب موارد، سیال خنککننده آب است، اما در دمای بالا میتوان از روغن نیز استفاده کرد.

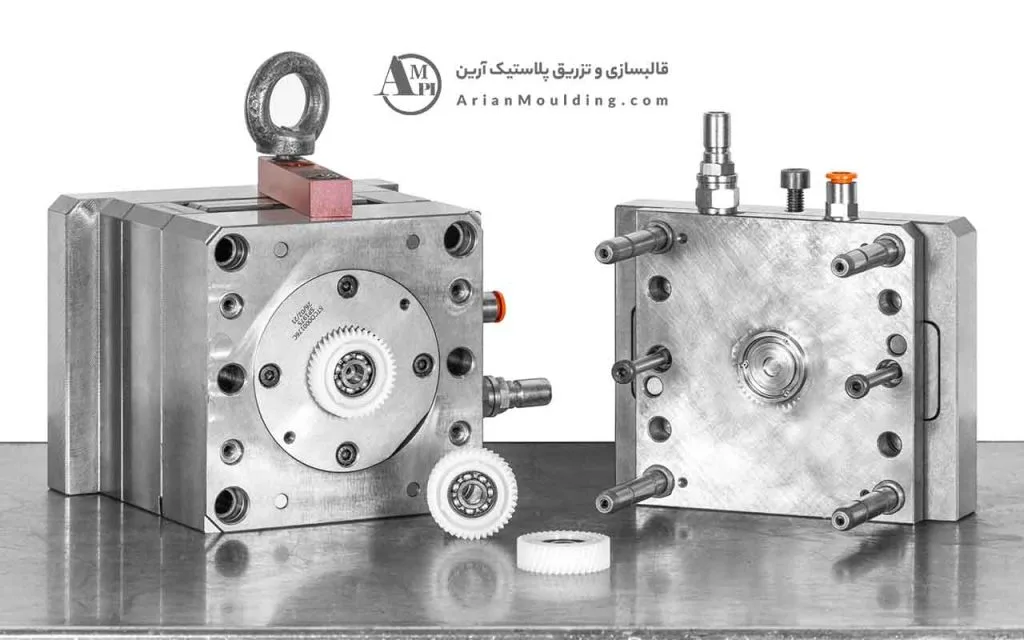

سیستم پران (Ejector System):

پس از خنک شدن قطعه، برای جدا کردن آن از هسته قالب، از مجموعهای از پینها یا میلهها استفاده میشود که بهصورت یکپارچه به سیستم پران معروف هستند.

توجه داشته باشید که قالب های تزریق پلاستیک با توجه به سیستم تغذیه ، تعداد کویتی و تعداد صفحات به انواع مختلفی تقسیم میشود که در مقالهی دیگری به طور جداگانه هریک را بررسی کردیم.

در این مقاله علاوهبر انواع قالب های تزریق، با مراحل سفارش ساخت قالب تزریق پلاستیک و روش ساخت قالب تزریق پلاستیک ارزان نیز آشنا میشوید. برای مطالعهی این مقاله میتوانید از لینک زیر استفاده کنید.

مطالعه بیشتر : ساخت قالب تزریق پلاستیک : راهنمای کامل از شروع تا پایان

قالب راهگاه گرم

راهگاه گرم، سیستم تزریقی است که از منیفولد بهعنوان عنصر گرمایشی استفاده میکند. این فناوری نخستینبار در سال ۱۹۶۳ توسط شرکت Mold-Masters Ltd طراحی و به بازار عرضه شد. در این نوع از سیستم های تغذیه، پلاستیک مذاب در راهگاه به کمک منیفولد، گرم نگه داشته میشود.

زمانیکه پلاستیک مذاب از درون راهگاه عبور میکند، منیفولد دمای سیلندر گرمایشی و مسیر راهگاه را بهصورت یکنواخت تنظیم کرده، سپس به نازل منتقل میشود و از آنجا وارد حفره قالب میگردد.

در مرحله بعد، قطعه قالبگیریشده از قالب خارج میشود، بدون آنکه راهگاه جداشدهای به همراه داشته باشد.

در مقایسه با قالب تزریق راهگاه سرد ، قالب تزریق راهگاه گرم قادر است تعداد بیشتری قطعه را در هر ضرب تولید کند.

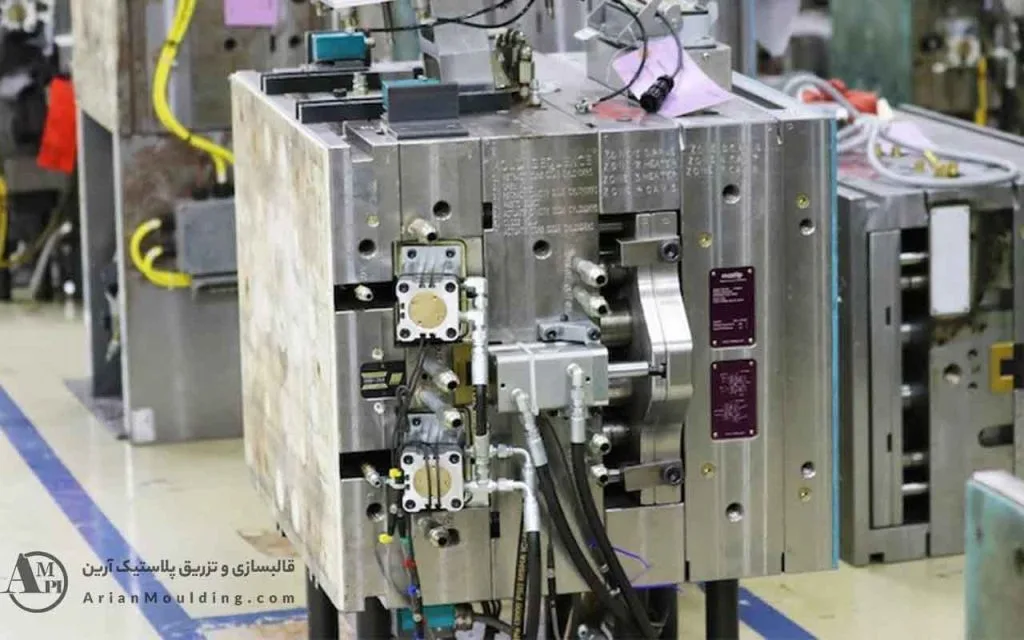

قالب راهگاه گرم خود به چند دستهی مختلف تقسیم میشود و دارای یک بخش مجزا در سیستم تغذیه است که تجهیزات جداگانهای به همراه دارد. این تجهیزات شامل یک تابلو برق هاترانر ، بلوک راهگاه گرم یا منیفولد و نازل راهگاه گرم است و همین تجهیزات بر هزینه ساخت قالب راهگاه گرم تاثیر گذار خواهد بود.

در پست دیگری تلاش کردیم علاوهبر معرفی و بررسی اجزای تشکیل دهنده سیستم تغذیه راهگاه گرم ، عوامل موثر بر هزینه ساخت قالب راهگاه گرم و شرکت هایی که به صورت تخصصی این تجهیزات را به فروش میرسانند معرفی کنیم.

برای مطالعه این مقاله میتوانید از لینک زیر استفاده کنید.

مزایا و معایب قالب راهگاه گرم در مقایسه با قالب راهگاه سرد

برخی از مزایای قالب راهگاه گرم نسبت به قالب راهگاه سرد عبارتند از:

- در قالبهای راهگاه گرم، برخلاف قالبهای راهگاه سرد، نیازی به استفاده از ربات برای جدا کردن راهگاه از قطعه وجود ندارد.

- قطعات تولیدشده با قالب راهگاه گرم از دقت ابعادی بالاتری نسبت به قطعات تولیدشده با قالب راهگاه سرد برخوردارند.

- قالب راهگاه گرم توانایی تولید قطعات در ابعاد و حجمهای بزرگتر را دارند.

اما برخی از معایب قالب راهگاه گرم نسبت به قالب راهگاه سرد نیز شامل موارد زیر میشود:

- قالب راهگاه گرم نسبت به قالبراهگاه سرد دارای هزینه ساخت بالاتری هستند.

- این دسته از قالب ها برای برخی از مواد ترموپلاستیک حساس به حرارت مناسب نیستند

- تغییر رنگ مواد در قالب راهگاه گرم دشوارتر از قالب راهگاه سرد است.

ﻣﻌﯿﺎرهای ﺗﺼﻤﯿﻢ ﮔﯿﺮی ﺑﺮای اﻧﺘﺨﺎب قالب راهگاه ﮔﺮم

همهی سیستمهای تزریق پلاستیک از راهگاه گرم استفاده نمیکنند، هرچند ظاهر برخی از آنها میتواند شباهت زیادی به هم داشته باشد. هر سیستم تغذیه نیازهای خاص خود را دارد و برای انتخاب گزینهی مناسب، لازم است سازنده بلوک های راهگاه گرم از همان مراحل ابتدایی در جریان فرایند طراحی و ساخت قالب قرار بگیرد.

فراموش نکنید که نوع مادهی پلاستیکی مورد استفاده و تعداد کویتی قالب تاثیر زیادی در ساخت قالب تزریق پلاستیک راهگاه گرم دارد. زیرا پروژههای مختلف معمولاً به پیکربندیهای متفاوتی از سیستم راهگاه گرم نیاز دارند.

بنابراین، سیستمی که انتخاب میکنید باید با نیازهای پروژه شما هماهنگ باشد.

اگر علاقهمند هستید با مراحل ساخت یک قالب راهگاه گرم آشنا شوید، تماشای ویدیو زیر را از دست ندهید. در این پروژه، قالب تزریق پلاستیک سبد با استفاده از سیستم راهگاه گرم در قالبسازی و تزریق پلاستیک آرین طراحی و ساخته شده است.

استفاده از راهگاه گرم در این قالب، باعث افزایش سرعت تولید، حذف اثر گیت تزریق بر روی سطح محصول، کاهش ضایعات مواد و بهبود کیفیت سطح قطعه نهایی شده است. این قالب راهگاه گرم با دقت بالا طراحی و با بهرهگیری از تجهیزات پیشرفته ماشینکاری، در واحد قالبسازی گروه صنعتی آرین ساخته شده است.

در این ویدیو، روند طراحی، ساخت اجزای قالب، مونتاژ نهایی و تست تزریق قطعه را میتوانید بهصورت واقعی و مرحلهبهمرحله ببینید.

قالب راهگاه سرد

در این قالب ها از راهگاههایی بدون گرمایش برای انتقال مادهی ترموپلاست ذوبشده از نازل به قالب یا حفرهها استفاده میکنند. این قالبها معمولاً از دو یا سه صفحه تشکیل شدهاند که بسته به طراحی قالب متغیر است. پس از پایان فرایند تزریق، راهگاه همراه با قطعهی قالبگیریشده از قالب خارج میشود.

در برخی موارد، قالب راهگاه سرد به قالب راهگاه گرم ترجیح داده میشود، چرا که هزینهی ساخت و نگهداری پایینتری دارد.

مزایا و معایب قالب راهگاه سرد در مقایسه با قالب راهگاه گرم

برخی از مزایای قالب راهگاه سرد در مقایسه با قالب راهگاه گرم عبارتاند از:

- قالب راهگاه سرد امکان استفاده از طیف گستردهتری از ترموپلاستها را نسبت به قالب راهگاه گرم فراهم میکنند.

- از نظر اقتصادی مقرون به صرفهتر از قالب راهگاه گرم هستند.

- برای تغییر رنگ محصول گزینهی بهینه تری هستند.

اما معایب قالب راهگاه سرد نسبت به قالب راهگاه گرم شامل موارد زیر است:

- قالب راهگاه سرد ضایعات بیشتری نسبت به قالب راهگاه گرم تولید میکنند.

- قطعات تولیدشده با قالب راهگاه سرد، تلرانس پایینتری نسبت به قالب راهگاه گرم دارند.

- فرایند تولید در قالب راهگاه سرد کندتر از قالب راهگاه گرم است، در نتیجه، قطعهی کمتری در هر ضرب قابل تولید است.

ﻣﻌﯿﺎرهای ﺗﺼﻤﯿﻢ ﮔﯿﺮی ﺑﺮای اﻧﺘﺨﺎب قالب راهگاه سرد

در برخی شرایط، استفاده از سیستمهای راهگاه سرد نسبت به راهگاه گرم ترجیح داده میشود. برای مثال، در پروژههایی که کاهش هزینههای اولیه اهمیت زیادی دارد، سیستمهای راهگاه سرد به دلیل هزینه ساخت کمتر، انتخاب مناسبی هستند.

همچنین، در تولید قطعاتی با طراحی ساده و بدون هندسههای پیچیده، این سیستمها راهکاری اقتصادی و کارآمد به شمار میآیند.

از سوی دیگر، در خطوط تولیدی که تغییر مکرر جنس یا رنگ مواد اولیه اتفاق میافتد، سیستم راهگاه سرد به دلیل سهولت در تعویض مواد، کاربرد بیشتری دارد.

در نهایت، برای تولیداتی با تیراژ پایین، صرفهجویی در هزینههای اولیه استفاده از راهگاه سرد میتواند بیش از هدررفت مواد اهمیت داشته باشد.

اگر به روند ساخت قالبهای صنعتی علاقهمند هستید و میخواهید مراحل مختلف این پروژه را از نزدیک ببینید، پیشنهاد میکنیم ویدیوی اختصاصی این نمونهکار را تماشا کنید. ویدیوی زیر نمونهای از قالب راهگاه سرد ساخته شده در قالبسازی و تزریق پلاستیک آرین است.

در این پروژه، قالب تزریق پلاستیک مخزن رادیاتور mvm 315 با دقت بالا طراحی و ساخته شده است؛ قالبی که با توجه به پیچیدگیهای فنی آن، نیازمند طراحی دقیق و ماشینکاری تخصصی بود. از مرحله طراحی سهبعدی تا ساخت نهایی قالب، تمامی مراحل توسط تیم مهندسی و تولید شرکت ما با بهرهگیری از تجهیزات مدرن انجام شد.

در این ویدیو، جزئیاتی از فرآیند طراحی، ماشینکاری، مونتاژ و تست قالب را مشاهده خواهید کرد که بهخوبی توانمندیهای فنی تیم ما را نمایش میدهد.

تفاوت قالب تزریق راهگاه گرم و سرد

| ویژگی ها | قالب راهگاه گرم | قالب راهگاه سرد |

|---|---|---|

| تغییر راحت رنگ | به سختی | به راحتی |

| میزان حساسیت در ابعاد محصول | بیشتر | کمتر |

| استفاده از انواع مواد پلاستیک | خیر | بله |

| هزینه ساخت | بیشتر | کمتر |

| مناسب تولید در تیراژ بالا | بله | خیر |

| بلوک گرمایشی | لازم دارد | لازم ندارد |

راهگاه گرم قالب پلاستیک با تلرانس دقیقتری نسبت به قالب راهگاه سرد قطعه تولید میکند. با این حال، در مواردی که نیاز به تغییر طراحی یا رنگ وجود دارد، استفاده از قالب راهگاه سرد گزینه مناسبتری محسوب میشود.

مقایسه هزینه

قالب راهگاه گرم دارای هزینه ساخت و نگهداری بالاتری هستند و به طور کلی گزینهای پرهزینهتر نسبت به قالب راهگاه سرد بهشمار میآیند. البته در برخی موارد، میزان زیاد ضایعات تولیدی در قالب راهگاه سرد میتواند صرفهجویی های اولیه در هزینه را خنثی کند. مدیریت نادرست این ضایعات میتواند منجر به افزایش هزینه تولید شود.

مقایسه سرعت تولید

قالب راهگاه گرم در زمان کوتاه تر، تعداد بیشتری قطعه تولید میکند. دلیل این امر آن است که در قالب راهگاه سرد، لازم است راهگاه از قطعه جدا شده، خرد و بازیافت شود تا از اتلاف مواد جلوگیری گردد. اما راهگاه گرم قالب پلاستیک با این مشکلات مواجه نیست و در نتیجه، چرخه تولید کوتاهتری داشته و قطعه بیشتر در زمان کمتری تولید میکند.

مقایسه تیراژ تولید

با قالب راهگاه گرم میتوان تیراژ بالاتری از قطعات را نسبت به قالب راهگاه سرد تولید کرد، چرا که در این سیستم محدودیت کمتری برای تعبیه کویتی در قالب داریم. بنابراین با تعداد کویتی بیشتر نسبت به قالب راهگاه سرد، توانایی تولید قطعهی بیشتری در هر ضرب از تولید داریم.

مقایسه مواد مصرفی

در مقایسه قالب تزریق راهگاه گرم و راهگاه سرد از نظر نوع مواد ترموپلاستیکی قابل استفاده، باید به این نکته توجه داشت که قالب راهگاه گرم میتوانند تأثیر منفی بر رزینها یا پلیمرهای حساس به حرارت داشته باشند. بنابراین موادی که نسبت به حرارت حساس هستند، نباید در این سیستم مورد استفاده قرار گیرند. حذف المنت حرارتی در قالب راهگاه سرد باعث میشود این قالبها با گستره وسیعتری از پلیمرها و ترموپلاستیکها، از جمله گزینههای حساس به گرما، سازگار باشند.

راهکار های گروه صنعتی آرین برای ساخت قالب

در دنیای خدمات ساخت قالب های تزریق پلاستیک ، انتخاب نوع سیستم راهگاه تصمیمی کلیدی و تعیینکننده برای موفقیت پروژه شماست. اتخاذ یک تصمیم آگاهانه و مبتنی بر شناخت دقیق، با در نظر گرفتن عواملی مانند نوع ماده اولیه، طراحی قطعه، تیراژ تولید و بودجه، از اهمیت بالایی برخوردار است.

این انتخاب، مستقیماً بر بهرهوری، صرفهجویی در هزینهها و کیفیت فرآیند تولید تأثیر میگذارد.

در گروه صنعتی آرین ، به خوبی با پیچیدگیهای فرآیند قالبگیری تزریقی و انتخاب سیستم راهگاه آشنا هستیم. ما با بهرهگیری از تجهیزات مدرن ماشینکاری CNC، فرزهای دقیق، اسپارک و تیم مجرب طراحی، انواع قالبهای تزریق پلاستیک راهگاه گرم و راهگاه سرد را با بالاترین دقت و کیفیت را خدمت شما ارائه میدهیم.

تیم فنی ما با تجربه گسترده در پروژههای صنعتی، توانسته است قالبهایی با طول عمر بالا، زمان چرخه بهینه و حداقل ضایعات مواد را برای مشتریان در صنایع مختلف تولید کند. طراحی اصولی سیستم راهگاه و انتخاب نوع مناسب آن، بسته به نوع قطعه و تیراژ تولید، بخشی از تخصص ماست.

اگر به فکر ساخت قالب تزریق پلاستیک راهگاه گرم و یا راهگاه سرد هستید، ما در کنار شما هستیم تا بهترین راهکار فنی را با توجه به نیاز شما ارائه دهیم. برای دریافت مشاوره تخصصی و بررسی امکانسنجی قالب تزریق راهگاه گرم و راهگاه سرد ، میتوانید با کارشناسان ما تماس بگیرید.

مطالعه بیشتر

ساختار قالب تزریق پلاستیک به اجزای بیشتری تقسیم میشود، که یکی از این موارد سیستم تغذیه بود که در این مقاله آن را بررسی کردیم. از جمله دیگر اجزای قالب های تزریق پلاستیک میتوان به مواردی مانند صفحات سنبه ماتریس، کشویی ها، سیستم بیرون اندازی و… اشاره کرد.

در مقالات زیر تلاش کردیم علاوهبر بررسی هریک از اجزای قالب های تزریق پلاستیک، قالب های دیگر صنعت قالبسازی را که هرکدام روشی خاص برای تولید محصولات پلاستیکی به شمار میآیند بررسی کنیم؛

سوالات متداول قالب های راهگاه گرم و راهگاه سرد

در قالب راهگاه گرم، مسیرهای انتقال ماده مذاب (راهگاهها) گرم نگه داشته میشوند و راهگاه جداگانهای از قطعه وجود ندارد. اما در قالب راهگاه سرد، راهگاه پس از هر تزریق سرد میشود و به همراه قطعه از قالب خارج شده و نیاز به بازیافت یا جداسازی دارد.

زمانی که هدف تولید در تیراژ بالا، با سرعت زیاد و کمترین ضایعات مواد باشد، قالب راهگاه گرم گزینه مناسبتری است. همچنین در پروژههایی که نیاز به دقت بالا در ابعاد قطعه یا کیفیت سطح بالا دارند، استفاده از راهگاه گرم توصیه میشود.

قالبهای راهگاه سرد به دلیل هزینه ساخت و نگهداری پایینتر، انعطاف بیشتر در تعویض رنگ یا مواد، و سازگاری با طیف گستردهای از ترموپلاستها، همچنان در بسیاری از پروژهها کاربرد دارند، بهویژه در تولیدات با تیراژ پایین یا قطعات ساده.

مزایای راهگاه گرم شامل کاهش ضایعات، افزایش سرعت تولید، و بهبود کیفیت ظاهری قطعه است. اما هزینه ساخت بالاتر، دشواری در تعویض رنگ و محدودیت در برخی مواد ترموپلاستیک از جمله معایب آن محسوب میشود. در مقابل، راهگاه سرد اقتصادیتر است اما ضایعات بیشتری تولید میکند و سرعت تولید پایینتری دارد.

عواملی مانند جنس مواد پلاستیکی، تیراژ تولید، بودجه پروژه، پیچیدگی طراحی قطعه، نیاز به تعویض رنگ یا مواد، و کیفیت سطح مورد انتظار همگی در انتخاب نوع سیستم تغذیه مؤثر هستند.

دیدگاهتان را بنویسید