مقدمه

قالبگیری دمشی اکستروژن یکی از تکنیکهای پیشرفته در صنایع پلاستیکسازی است که به ویژه برای تولید محصولات توخالی مانند بطریها، مخازن و لوازم بستهبندی به کار میرود.

این فرآیند دقت بالا و کارایی مناسبی دارد و به ما امکان میدهد تا قطعات بزرگ و پیچیدهای با دیوارههای یکنواخت تولید کنیم.

در این مقاله، به بررسی ساختار این فرآیند، مراحل آن، مزایا و معایب این فرآیند و تفاوتهای آن با سایر روشهای قالبگیری را بررسی میکنیم.

قالبگیری دمشی اکستروژن چیست؟

این روش یک فرآیند تولیدی است که در آن یک لوله پلاستیکی (پارایزون) از طریق اکسترودر به داخل قالب دمیده میشود و با اعمال فشار هوا، به شکل قالب تبدیل میشود.

این فرآیند به تولید محصولات پلاستیکی توخالی مانند بطریها، مخازن و قطعات بزرگ میپردازد.

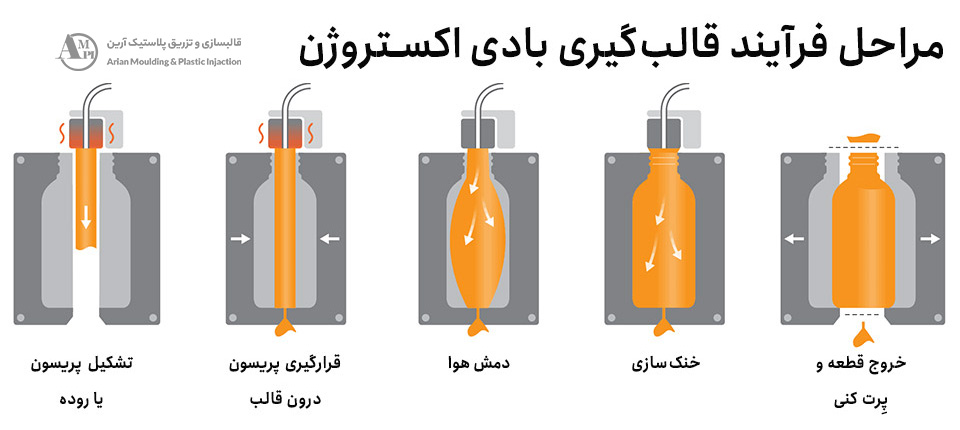

مراحل فرآیند قالبگیری دمشی اکستروژن

این فرآیند شامل چندین مرحله کلیدی است :

۱.اکستروژن پارایزون:

در این مرحله، پلاستیک به صورت ذوبشده از اکسترودر به شکل یک لوله توخالی (پارایزون) خارج میشود.

۲.بستن قالب:

پارایزون داخل قالب قرار گرفته و قالب بسته میشود تا شکل نهایی محصول به دست آید.

۳.دمش هوا:

ما هوای فشرده را به داخل پارایزون میدمیم تا پلاستیک با سطح داخلی قالب برخورد کند و شکل قالب را بگیرد.

۴.خنکسازی:

پس از دمیدن هوا و شکلگیری محصول، ما خنکسازی را انجام میدهیم تا پلاستیک به حالت جامد بازگردد.

۵.باز کردن قالب و استخراج محصول:

ما قالب را باز کرده و محصول نهایی را از آن خارج میکنیم.

مزایا

تولید قطعات پیچیده:

ما میتوانیم قطعاتی با شکلهای پیچیده و توخالی تولید کنیم.

کارایی بالا:

مناسب برای تولید انبوه با هزینههای تولیدی پایین.

انعطافپذیری مواد:

قابلیت استفاده از انواع مختلف پلاستیکها از جمله پلیاتیلن، پلیپروپیلن و PVC.

معایب

محدودیت در دقت دیوارهها:

در برخی موارد، ضخامت دیوارهها ممکن است به طور دقیق کنترل نشود.

هزینه تجهیزات اولیه:

خرید و نگهداری تجهیزات قالبگیری دمشی هزینهبر است.

نتیجهگیری / سخن پایانی:

نقش قالبگیری دمشی اکستروژن در تولیدات صنعتی این تکنیک به عنوان یکی از روشهای اصلی در تولید محصولات پلاستیکی توخالی به شمار میرود.

این فرآیند با ترکیب سرعت، دقت و انعطافپذیری مواد، در صنایع مختلف از بستهبندی تا تولید مخازن و لوازم صنعتی جایگاه ویژهای پیدا کرده است.

با وجود چالشهایی مانند کنترل ضخامت دیوارهها و هزینههای بالای تجهیزات، این فرآیند در تولید انبوه و اشکال پیچیده مزایای قابل توجهی دارد.

این فرآیند به خصوص برای شرکتها و کارگاههای صنعتی که به دنبال تولید محصولات با کیفیت و مقرونبهصرفه هستند، بسیار کاربردی است.

پرسش و پاسخ

ما قالبگیری دمشی اکستروژن را با فرآیند اکستروژن شروع میکنیم و با دمیدن هوا در داخل پلاستیک ذوبشده، محصول توخالی تولید میشود.

این فرآیند برای تولید قطعاتی مانند بطریها و مخازن استفاده میشود، در حالی که سایر روشهای قالبگیری مانند تزریق پلاستیک بیشتر برای تولید قطعات جامد و کوچکتر مناسب هستند.

در این فرآیند، از پلاستیکهایی مانند پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاتیلن ترفتالات (PET)، و PVC استفاده میشود. این مواد به دلیل خواص مناسب مانند انعطافپذیری و مقاومت به فشار، برای این نوع قالبگیری ایدهآل هستند.

قالبگیری دمشی اکستروژن برای تولید قطعات کوچک تا بسیار بزرگ، مانند بطریهای نوشابه، مخازن سوخت خودرو و مخازن صنعتی استفاده میشود. اشکال پیچیده و توخالی با این فرآیند به راحتی تولید میشوند.

بله، یکی از بزرگترین مزایای قالبگیری دمشی اکستروژن، قابلیت تولید انبوه محصولات با هزینه پایین است. این روش به دلیل سرعت و دقت بالای آن، برای تولید محصولات در حجمهای زیاد بسیار مناسب است.

در برخی موارد کنترل ضخامت دیوارهها ممکن است به دقت لازم نرسد، اما با بهروزرسانی تجهیزات و تکنیکها، این مشکل تا حد زیادی برطرف شده است.

از چالشهای اصلی این فرآیند میتوان به کنترل ضخامت دیوارهها و نیاز به تجهیزات پیشرفته و هزینهبر اشاره کرد.

منابع:

- Blow Molding Process – A detailed guide to extrusion blow molding and its applications.

- Extrusion Blow Molding Guide – Comprehensive overview of the extrusion blow molding process.

- Materials Used in Blow Molding – Information on the types of plastics used in the blow molding industry.

- Blow Molding Technology – A look at advancements in blow molding technology for industrial use.

مقالات پیشنهادی

برای مطالعه بیشتر در مورد روشهای تولید پلاستیک و نقش آنها در صنایع مختلف، به مقالات زیر از وبسایت گروه صنعتی آرین مراجعه کنید:

دیدگاهتان را بنویسید